-

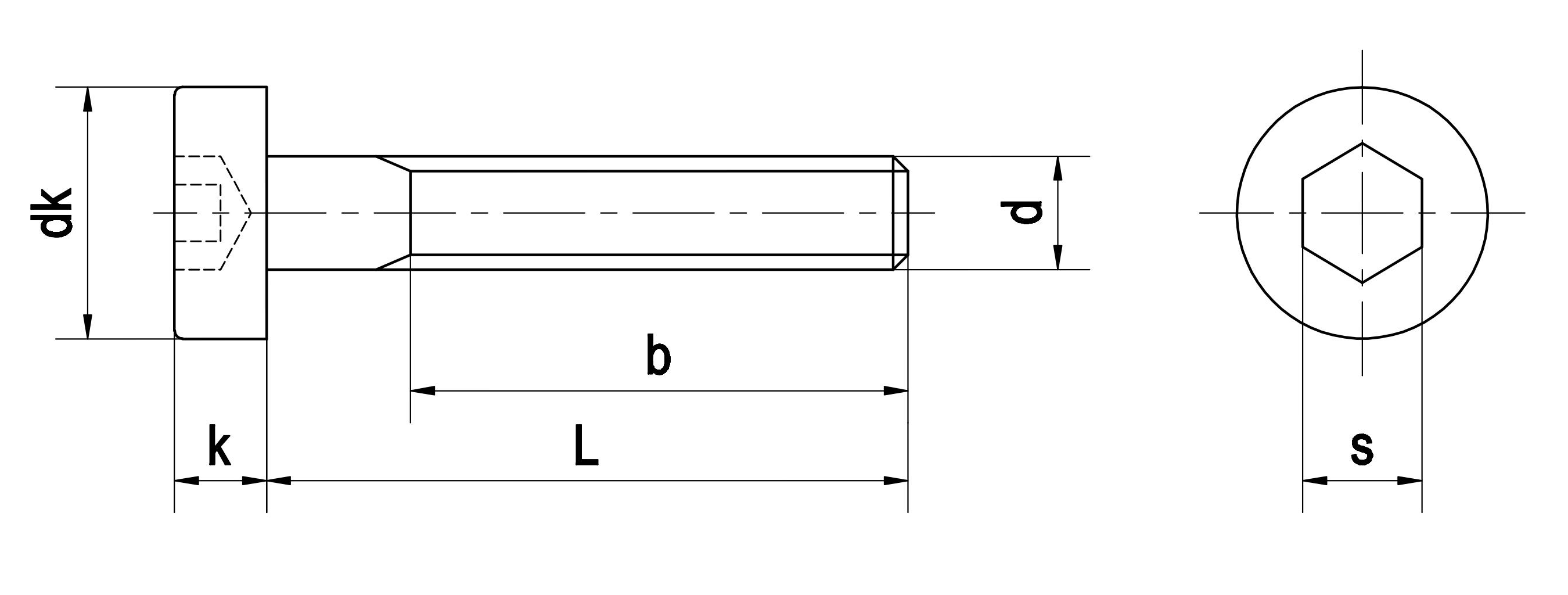

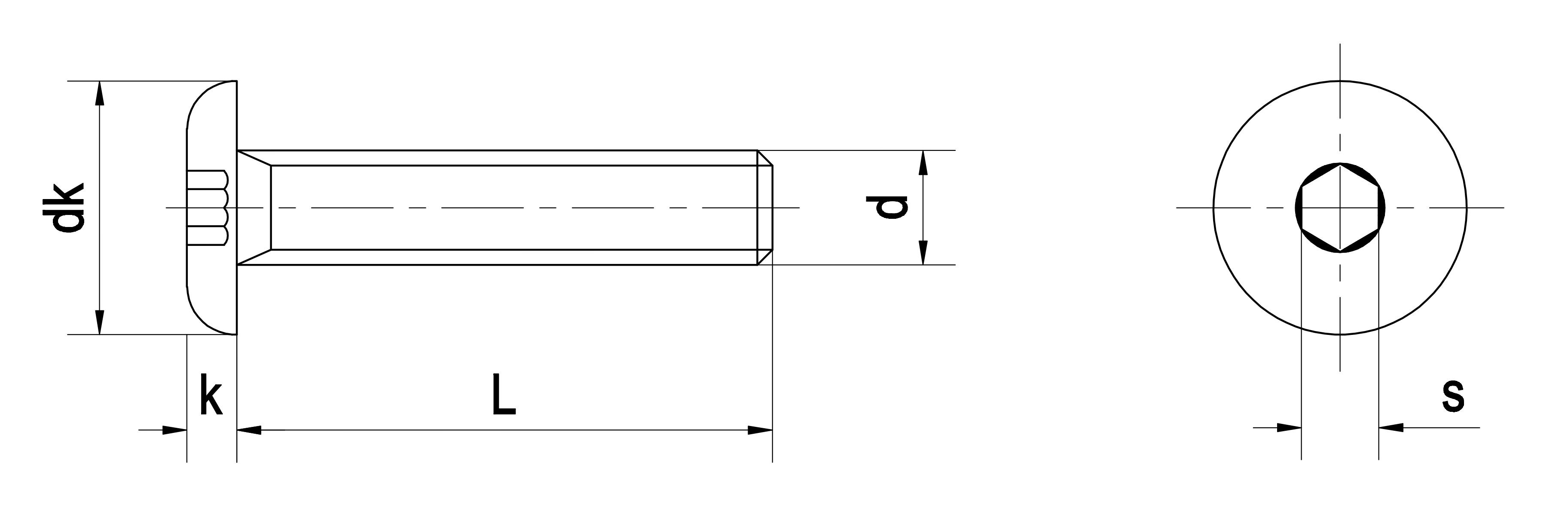

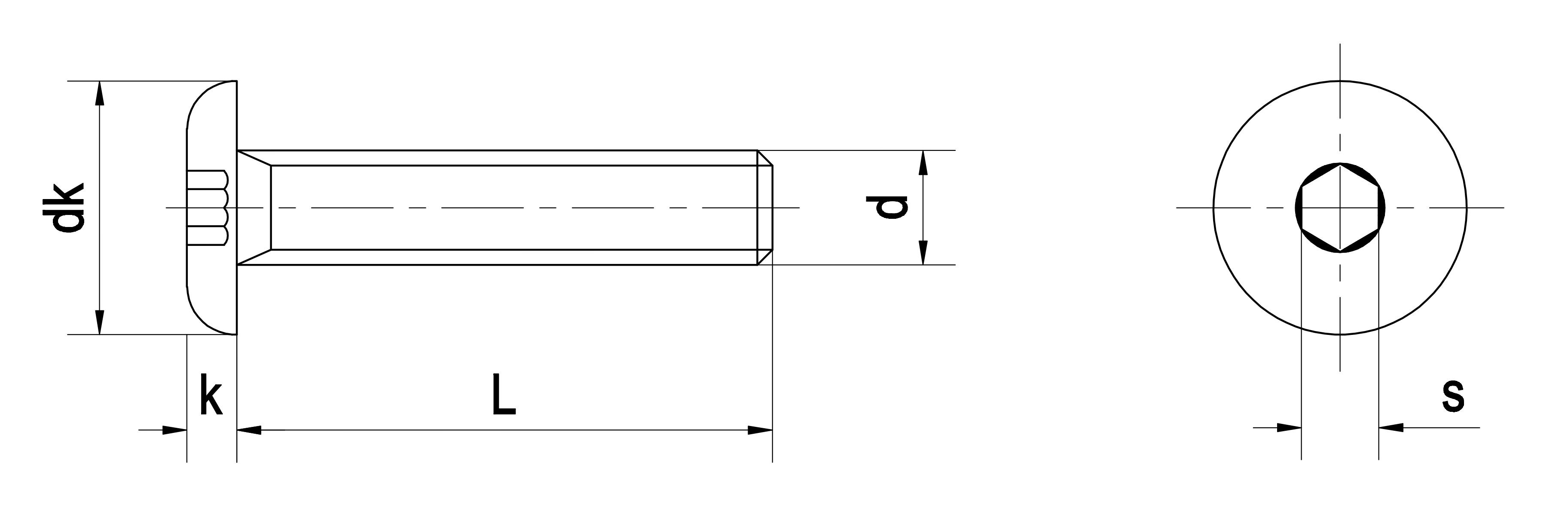

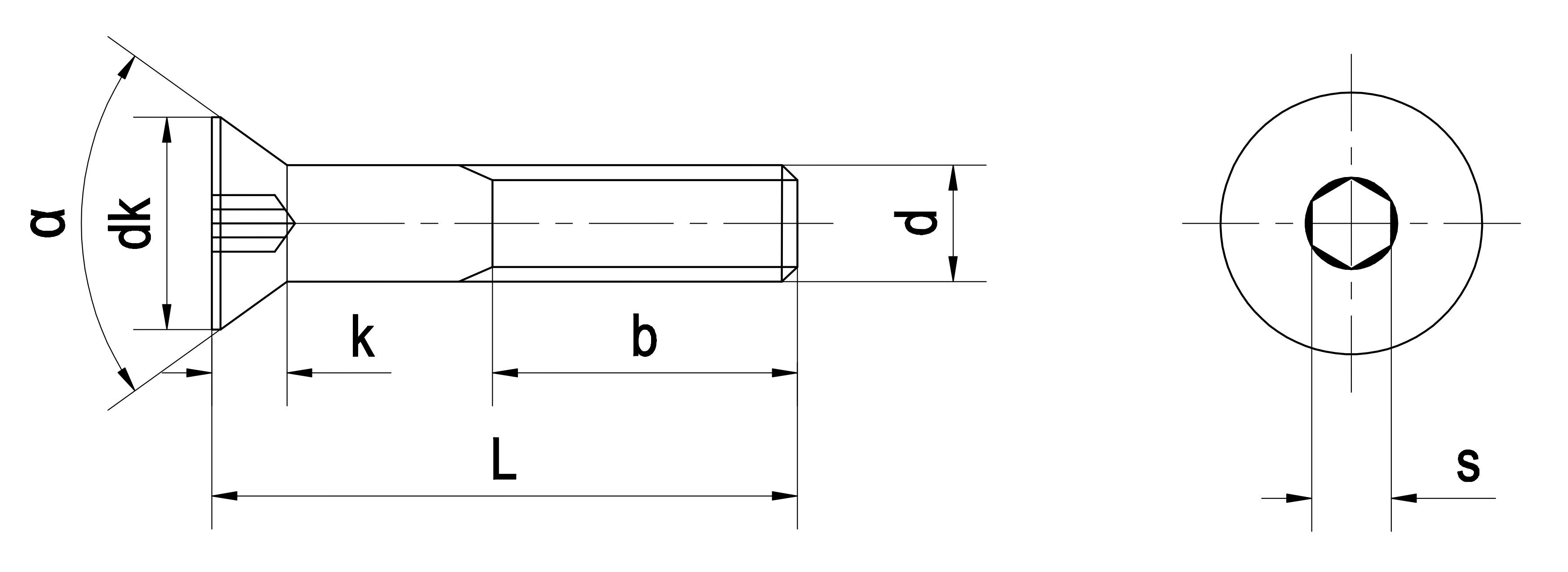

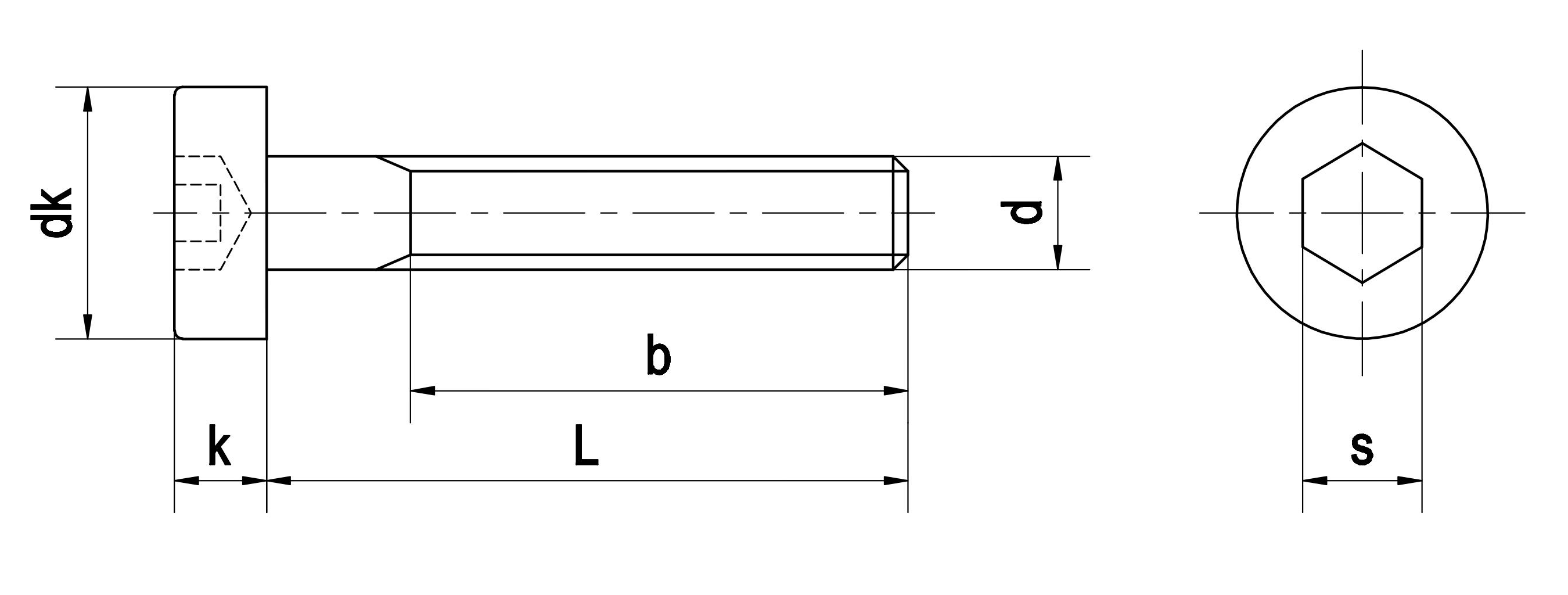

1. Kích thước tiêu chuẩn của Bu lông lục giác chìm đầu trụ, DIN 912:

![]()

![]()

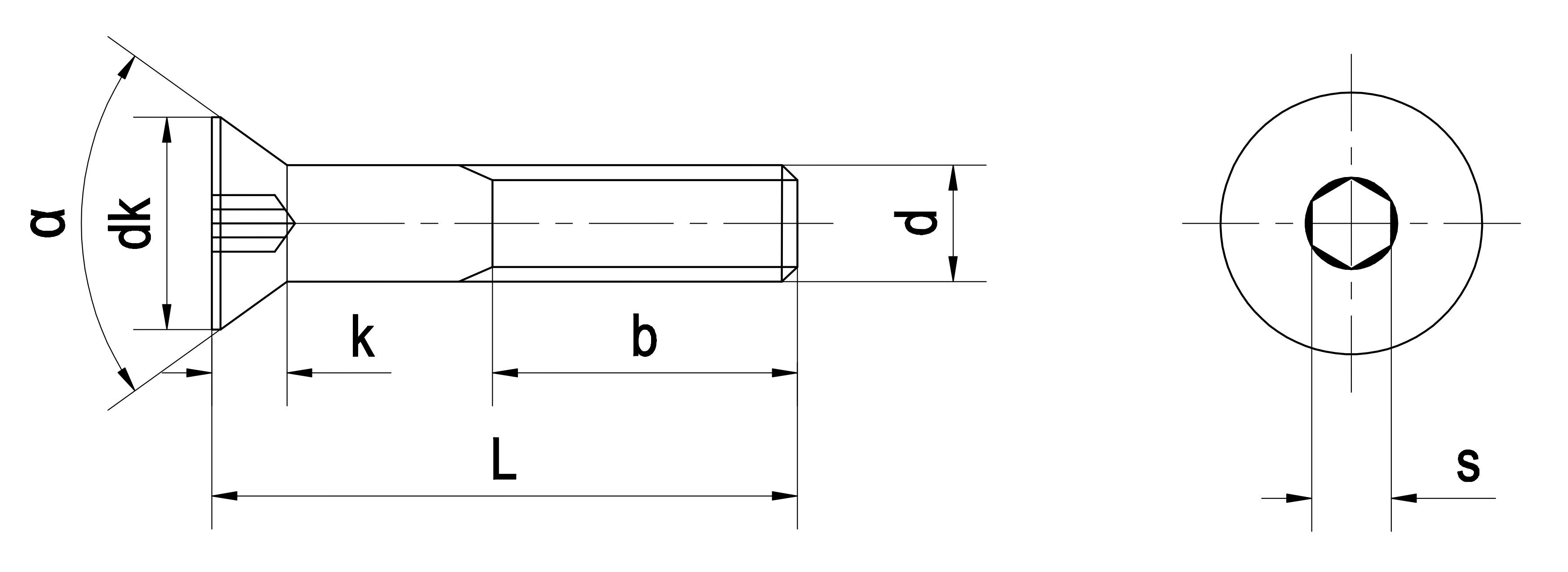

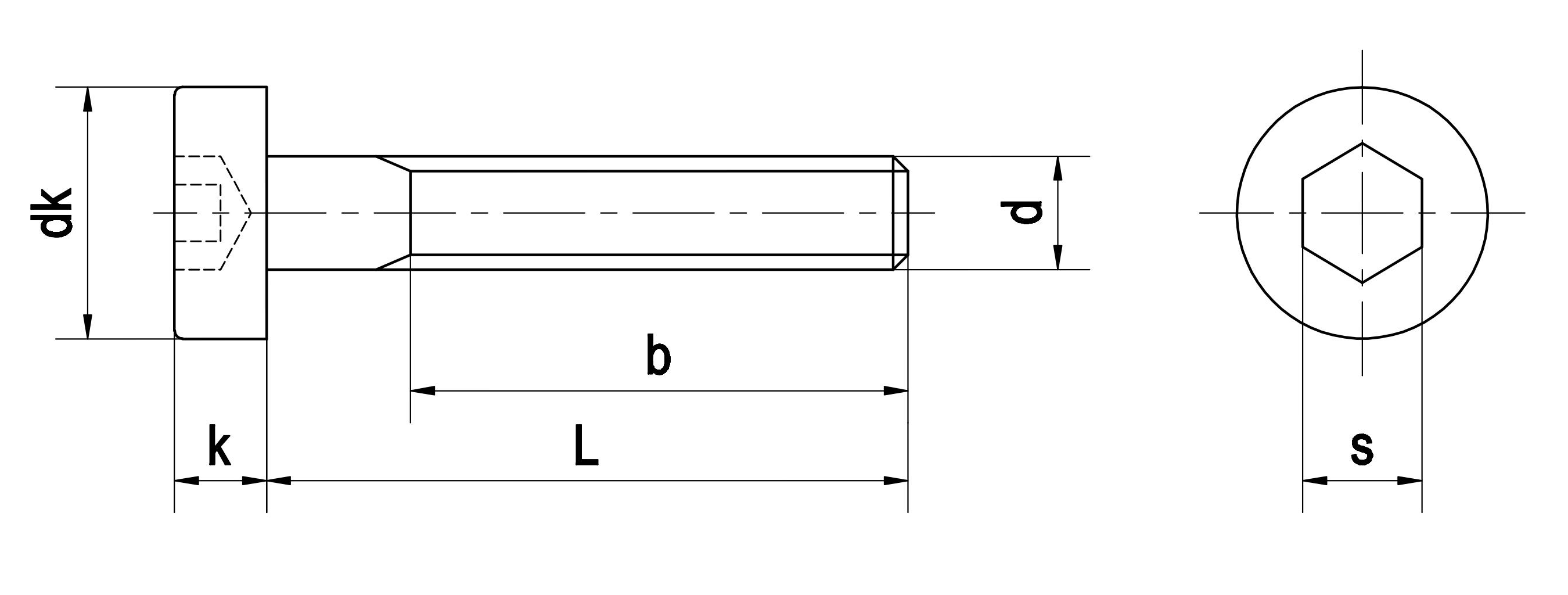

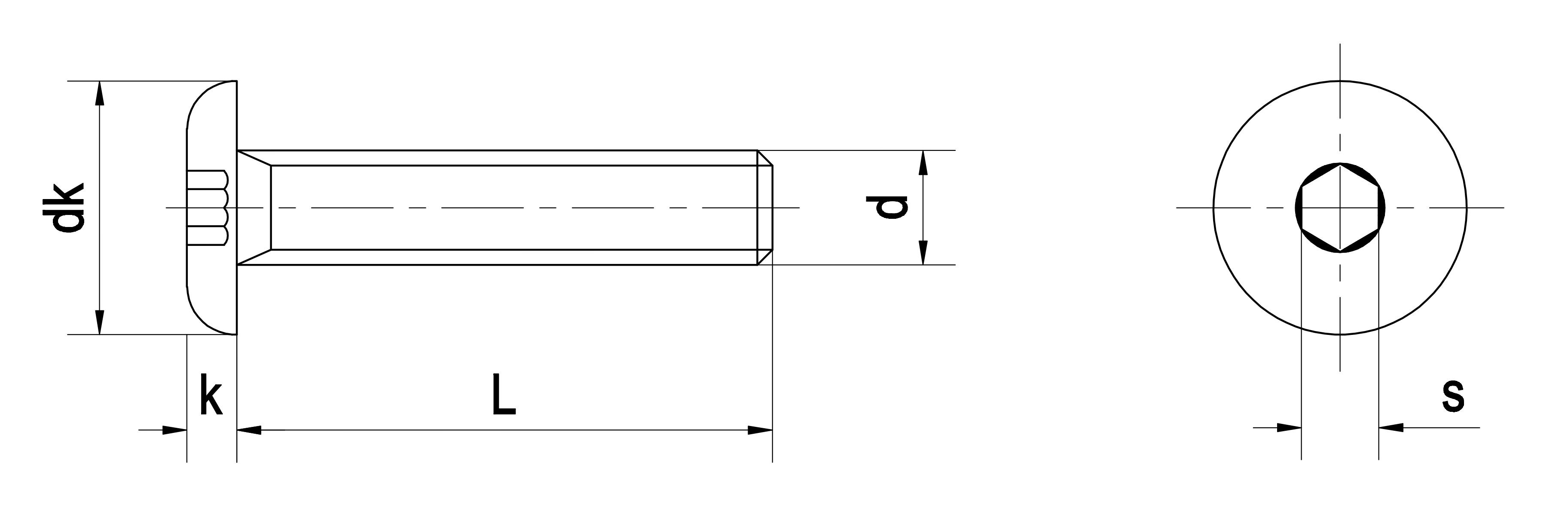

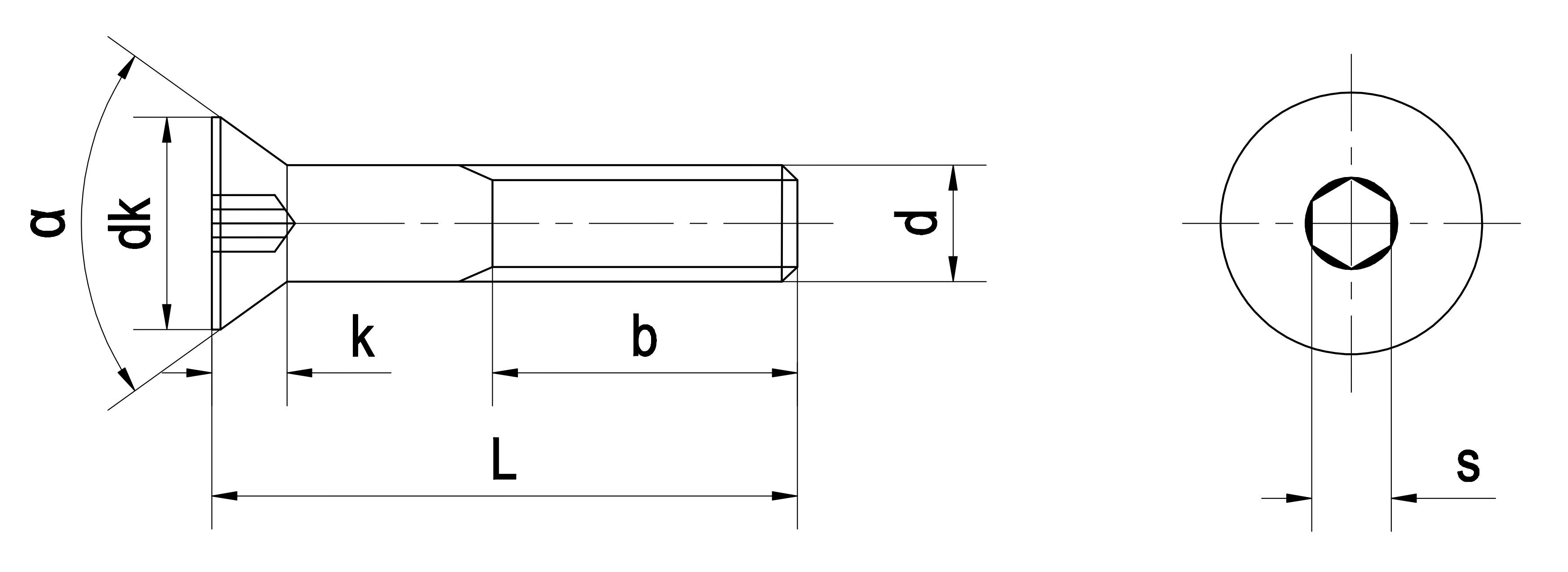

d M3 M4 M5 M6 M8 M10 M12 M14 M16 M18 M20 M22 M24 M27 M30 P 0,5 0,7 0,8 1 1,25 1,5 1,75 2 2 2,5 2,5 2,5 3 3 3,5 b* 18 20 22 24 28 32 36 40 44 48 52 56 60 66 72 dk 5,5 7 8,5 10 13 16 18 21 24 28 30 33 36 40 45 k 3 4 5 6 8 10 12 14 16 18 20 22 24 27 30 s 2,5 3 4 5 6 8 10 12 14 14 17 17 19 19 22 2. Kích thước tiêu chuẩn của Bu lông lục giác chìm đầu cầu, DIN 7380:

![]()

![]()

d M3 M4 M5 M6 M8 M10 M12 M14 M16 M18 M20 M22 M24 M27 M30 P 0,5 0,7 0,8 1 1,25 1,5 1,75 – 2 – – – – – – dk 5,7 7,6 9,5 10,5 14 17,5 21 – 28 – – – – – – k 1,65 2,2 2,75 3,3 4,4 5,5 6,6 – 8,8 – – – – – – s 2 2,5 3 4 5 6 8 – 10 – – – – – – 3. Kích thước tiêu chuẩn của Bu lông lục giác chìm đầu bằng, DIN 7991:

![]()

![]()

d M3 M4 M5 M6 M8 M10 M12 M14 M16 M18 M20 M22 M24 M27 M30 P 0,5 0,7 0,8 1 1,25 1,5 1,75 – 2 – 2,5 – – – – dk 6 8 10 12 16 20 24 – 30 – 36 – – – – k 1,7 2,3 2,8 3,3 4,4 5,5 6,5 – 7,5 – 8,5 – – – – α 90 0 90 0 90 0 90 0 90 0 90 0 90 0 – 90 0 – 90 0 – – – – s 2 2,5 3 4 5 6 8 – 10 – 12 – – – –

Kích thước tiêu chuẩn của Bu lông lục giác chìm

Các loại Bu lông dùng trong kết cấu thép

Liên kết bu lông là liên kết phổ biến nhất cho nhà thép tiền chế do khả năng chịu lực tốt, tính cơ động cao và dễ dàng trong công tác lắp dựng cũng như sửa chữa.

1. Giới thiệu về bu lông

Bu lông là một cấu kiện được dùng để liên kết các chi tiết thành hệ thống, khối, khung giàn. Một bộ bu lông thường gồm thân bu lông, đai ốc (ê cu) và long đen.

Nguyên lý làm việc của bu lông là dựa vào sự ma sát giữa các vòng ren của bulong và đai ốc (ê cu) để kẹp chặt các chi tiết lại với nhau.

Phần đầu bu lông có nhiều hình dạng khác nhau phục vụ cho các mục đích khác nhau như: bu lông đầu lục giác, bu lông đầu vòng, bu lông đầu cánh chuồn… Nhưng thông dụng và phổ biến nhất cho nhà thép tiền chế là loại bu lông đầu lục giác.

Bulong lục giác – Bulong móc – Bulong tai hồng

2. Phân loại bu lông

Tùy vào mục đích sử dụng, yêu cầu liên kết, yêu cầu về cường độ và độ bền… bu lông có thể chia ra làm nhiều loại khác nhau.

2.1 Theo vật liệu chế tạo:

– Bu lông được chế tạo từ thép cacbon, thép hợp kim: Được sử dụng phổ biến trong ngành xây dựng dân dụng và công nghiệp. Ngành thi công lắp dựng nhà thép tiền chế cũng sử dụng loại này. Loại này có ưu điểm rẻ, dễ gia công chế tạo nhưng nhược điểm là độ bền trong môi trường không cao, dễ han gỉ.

– Bu lông được chế tạo từ thép không gỉ (INOX): Đây là loại bu lông có khả năng chống ăn mòn hóa học hay ăn mòn điện hóa từ môi trường. Các loại Inox thường dùng là INOX 201, INOX 304, INOX 316, INOX 316L.

– Bu lông được chế tạo từ các kim loại màu, hợp kim màu: Đồng, nhôm, kẽm: Loại bulong này được sản xuất từ chủ yểu để đáp ứng nhu cầu của các ngành công nghiệp đặc thù: ngành điện, chế tạo máy bay, sản xuất và xử lý nước…

Liên kết Bu lông trong kết cấu thép

2.2. Phân loại theo đặc tính chống ăn mòn:

Vì bu lông được dùng để liên kết các cấu kiện lại với nhau, nên đảm bảo độ bền của bu lông chống lại sự ăn mòn, han gỉ của thời tiết là rất quan trọng. Một chi phí không nhỏ trong ngành chế tạo bu lông là tìm ra các giải pháp để bảo vệ bu lông chống lại sự phá hủy của thời tiết và môi trường. Dựa vào đặc tính này bu lông có thể phân chia ra các loại:

– Bu lông thường: Được dùng cho bu lông móng trong lắp dựng nhà khung thép, do phần lớn thân bu lông nằm trong bê tông móng nhằm mục đích liên kết hệ kết cấu bên trên với hệ kết cấu móng bằng bê tông côt thép đổ tại chỗ.

– Bu lông đen: dùng chủ yếu trong liên kết các chi tiết máy, được bảo vệ chống han gỉ bởi lớp dầu mỡ

– Bu lông mạ kẽm điện phân, bu lông mạ kẽm nhúng nóng: Dùng nhiều cho bu lông liên kết nhà khung thép

– Bu lông INOX: Dùng chủ yếu cho các chi tiết yêu cầu tuyệt đối không han gỉ, đảm bảo độ thẩm mỹ cao trong quá trình sử dụng

2.3. Phân loại theo phương pháp chế tạo và yêu cầu chính xác khi gia công:

- Bu lông thô

- Bu lông nửa tinh

- Bu lông tinh

2.4. Phân loại theo chức năng làm việc

Dựa trên mục đích sử dụng thì bu lông được chia thành 2 loại chính: Bu lông liên kết và bu lông neo.

- Bu lông liên kết là loại bu lông có chức năng liên kết các chi tiết cột, kèo, dầm, xà gồ với nhau. Các bu lông thường được sử dụng là M12 đến M24.

- Bu lông neo: Được sử dụng để liên kết hệ kết cấu bên trên với hệ kết cấu móng bê tông cốt thép. Bu lông neo được đặt sẵn vào trong móng trước khi đổ bê tông. Bu lông neo thường dùng các loại đường kính M22 trở lên.

Ngoài cách đặt bu lông trước khi đổ bê tông. Người ta có thể đặt sau bằng cách sử dụng bu lông nở hoặc bu lông liên kết bằng keo hóa chất. Một số loại hóa chất thông dụng hiện nay ở Việt Nam là Keo Hilti, Ramset…

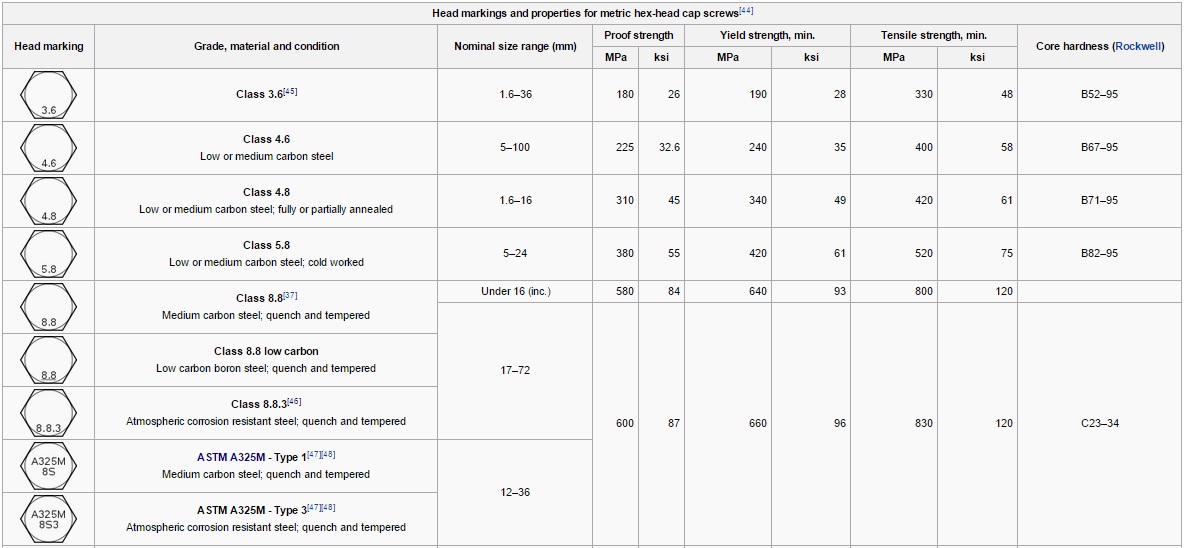

2.5. Phân loại theo cường độ chịu lực của bu lông (cấp độ bền)

Tùy vào yêu cầu khả năng chịu lực mà người ta sản xuất nhiều loại bu lông với các khả năng chịu lực khác nhau: cấp bền 4.8, cấp bền 5.6, cấp bền 6.8, cấp bền 8.8, cấp bền 10.9 và cấp bền 12.9.

>>> Liên hệ đặt mua bu lông theo Hotline: 0986 068 715 hoặc gửi Email: bulongthanhren@gmail.com

Đường kính thông dụng của Bu lông neo (Bu lông móng)

Bu lông móng hay còn gọi là Bulong neo là chi tiết để cố định các kết cấu, đặc biệt là kết cấu thép. Bu lông móng (Bu lông neo) được sử dụng nhiều trong thi công hệ thống điện, trạm biến áp, hệ thống nhà xưởng, nhà máy, nhà thép kết cấu…

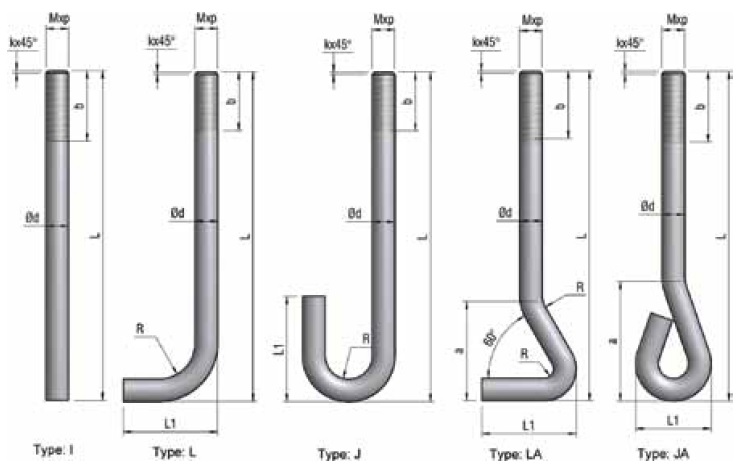

Hình dạng phổ biến của Bu lông neo (Bu lông móng)

Đường kính thông dụng của Bu lông móng (Bu lông neo): Bu lông neo M16, Bulong neo M20, Bulong neo M22, Bu lông neo M24, Bu lông neo M27, Bu lông neo M30, Bu lông neo M36, Bu lông neo M42, Bu lông neo M48 có khi đường kính lên đến M52.

Tùy vào mục đích sử dụng mà Bu lông neo có các hình dạng điển hình như:

1. Bulong móng (Bu lông neo) bẻ chữ L:

| Đường kính | ds | b | L1 | |||

| d | Kích thước | Dung sai | Kích thước | Dung sai | Kích thước | Dung sai |

| M10 | 10 | ±0.4 | 25 | ±3 | 40 | ±5 |

| M12 | 12 | ±0.4 | 35 | ±3 | 50 | ±5 |

| M14 | 14 | ±0.4 | 35 | ±3 | 60 | ±5 |

| M16 | 16 | ±0.5 | 40 | ±4 | 60 | ±5 |

| M18 | 18 | ±0.5 | 45 | ±4 | 70 | ±5 |

| M20 | 20 | ±0.5 | 50 | ±4 | 70 | ±5 |

| M22 | 22 | ±0.5 | 50 | ±4 | 70 | ±5 |

| M24 | 24 | ±0.6 | 80 | ±7 | 80 | ±5 |

| M27 | 27 | ±0.6 | 80 | ±7 | 90 | ±5 |

| M30 | 30 | ±0.6 | 100 | ±7 | 100 | ±5 |

2. Bulong móng (Bu lông neo) bẻ chữ J:

| Đường kính | ds | b | L1 | |||

| d | Kích thước | Dung sai | Kích thước | Dung sai | Kích thước | Dung sai |

| M10 | 10 | ±0.4 | 25 | ±5 | 45 | ±5 |

| M12 | 12 | ±0.4 | 35 | ±6 | 56 | ±5 |

| M14 | 14 | ±0.4 | 35 | ±6 | 60 | ±5 |

| M16 | 16 | ±0.5 | 40 | ±6 | 71 | ±5 |

| M18 | 18 | ±0.5 | 45 | ±6 | 80 | ±5 |

| M20 | 20 | ±0.5 | 50 | ±8 | 90 | ±5 |

| M22 | 22 | ±0.5 | 50 | ±8 | 90 | ±5 |

| M24 | 24 | ±0.6 | 80 | ±8 | 100 | ±5 |

| M27 | 27 | ±0.6 | 80 | ±8 | 110 | ±5 |

| M30 | 30 | ±0.6 | 100 | ±10 | 120 | ±5 |

>>> Liên hệ đặt mua bu lông theo Hotline: 0986 068 715 / 0982 83 1985

Hoặc gửi Email theo địa chỉ: bulongthanhren@gmail.com

Rất hân hạnh được phục vụ quý khách!

Bảng tra Bu lông đai ốc tiêu chuẩn

Bu lông đai ốc được sản xuất theo rất nhiều các tiêu chuẩn khác nhau như: DIN (Đức), JIS (Nhật Bản), ISO (Tiêu chuẩn Quốc tế), ASTM/ANSI (Mỹ), BS (Anh), GB (Trung Quốc), GOST (Nga) và TCVN (Việt Nam). Công ty Thọ An trân trọng giới thiệu đến khách hàng “Bảng tra Bulong đai ốc tiêu chuẩn” của một số loại Bulong:

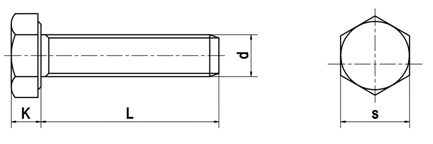

1. Bảng tra Bulong lục giác ngoài sản xuất theo tiêu chuẩn DIN 933:

| d | M4 | M5 | M6 | M8 | M10 | M12 | M14 | M16 | M18 | M20 | M22 |

| P | 0.7 | 0.8 | 1 | 1.25 | 1.5 | 1.75 | 2 | 2 | 2.5 | 2.5 | 2.5 |

| k | 2.8 | 3.5 | 4 | 5.3 | 6.4 | 7.5 | 8.8 | 10 | 11.5 | 12.5 | 14 |

| s | 7 | 8 | 10 | 13 | 17 | 19 | 22 | 24 | 27 | 30 | 32 |

| d | M24 | M27 | M30 | M33 | M36 | M39 | M42 | M45 | M48 | M52 | M56 |

| P | 3 | 3 | 3.5 | 3.5 | 4 | 4 | 4.5 | 4.5 | 5 | 5 | 5.5 |

| k | 15 | 17 | 18.7 | 21 | 22.5 | 25 | 26 | 28 | 30 | 33 | 35 |

| s | 36 | 41 | 46 | 50 | 55 | 60 | 65 | 70 | 75 | 80 | 85 |

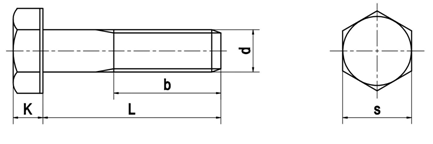

2. Bảng tra Bulong lục giác ngoài sản xuất theo tiêu chuẩn DIN 931:

| d | M4 | M5 | M6 | M8 | M10 | M12 | M14 | M16 | M18 | M20 | M22 |

| P | 0.7 | 0.8 | 1 | 1.25 | 1.5 | 1.75 | 2 | 2 | 2.5 | 2.5 | 2.5 |

| k | 2.8 | 3.5 | 4 | 5.3 | 6.4 | 7.5 | 8.8 | 10 | 11.5 | 12.5 | 14 |

| s | 7 | 8 | 10 | 13 | 17 | 19 | 22 | 24 | 27 | 30 | 32 |

| b1, L≤125 | 14 | – | 18 | 22 | 26 | 30 | 34 | 38 | 42 | 46 | 50 |

| b2, 125<L≤200 | – | 22 | 24 | 28 | 32 | 36 | 40 | 44 | 48 | 52 | 56 |

| b3, L>200 | – | – | – | – | – | – | – | 57 | 61 | 65 | 69 |

| d | M24 | M27 | M30 | M33 | M36 | M39 | M42 | M45 | M48 | M52 | M56 |

| P | 3 | 3 | 3.5 | 3.5 | 4 | 4 | 4.5 | 4.5 | 5 | 5 | 5.5 |

| k | 15 | 17 | 18.7 | 21 | 22.5 | 25 | 26 | 28 | 30 | 33 | 35 |

| s | 36 | 41 | 46 | 50 | 55 | 60 | 65 | 70 | 75 | 80 | 85 |

| b1, L≤125 | 54 | 60 | 66 | 72 | 78 | 84 | 90 | 96 | 102 | – | – |

| b2, 125<L≤200 | 60 | 66 | 72 | 78 | 84 | 90 | 96 | 102 | 108 | 116 | 124 |

3. Bảng tra Bulong lục giác chìm đầu trụ sản xuất theo tiêu chuẩn DIN 912:

| d | M3 | M4 | M5 | M6 | M8 | M10 | M12 | M14 | M16 | M18 | M20 | M22 | M24 | M27 | M30 |

| P | 0,5 | 0,7 | 0,8 | 1 | 1,25 | 1,5 | 1,75 | 2 | 2 | 2,5 | 2,5 | 2,5 | 3 | 3 | 3,5 |

| b* | 18 | 20 | 22 | 24 | 28 | 32 | 36 | 40 | 44 | 48 | 52 | 56 | 60 | 66 | 72 |

| dk | 5,5 | 7 | 8,5 | 10 | 13 | 16 | 18 | 21 | 24 | 28 | 30 | 33 | 36 | 40 | 45 |

| k | 3 | 4 | 5 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | 24 | 27 | 30 |

| s | 2,5 | 3 | 4 | 5 | 6 | 8 | 10 | 12 | 14 | 14 | 17 | 17 | 19 | 19 | 22 |

4. Bảng tra Bulong lục giác chìm đầu cầu sản xuất theo tiêu chuẩn DIN 7380:

| d | M3 | M4 | M5 | M6 | M8 | M10 | M12 | M14 | M16 | M18 | M20 | M22 | M24 | M27 | M30 |

| P | 0,5 | 0,7 | 0,8 | 1 | 1,25 | 1,5 | 1,75 | – | 2 | – | – | – | – | – | – |

| dk | 5,7 | 7,6 | 9,5 | 10,5 | 14 | 17,5 | 21 | – | 28 | – | – | – | – | – | – |

| k | 1,65 | 2,2 | 2,75 | 3,3 | 4,4 | 5,5 | 6,6 | – | 8,8 | – | – | – | – | – | – |

| s | 2 | 2,5 | 3 | 4 | 5 | 6 | 8 | – | 10 | – | – | – | – | – | – |

5. Bảng tra Bulong lục giác chìm đầu bằng sản xuất theo tiêu chuẩn DIN 7991:

| d | M3 | M4 | M5 | M6 | M8 | M10 | M12 | M14 | M16 | M18 | M20 | M22 | M24 | M27 | M30 |

| P | 0,5 | 0,7 | 0,8 | 1 | 1,25 | 1,5 | 1,75 | – | 2 | – | 2,5 | – | – | – | – |

| dk | 6 | 8 | 10 | 12 | 16 | 20 | 24 | – | 30 | – | 36 | – | – | – | – |

| k | 1,7 | 2,3 | 2,8 | 3,3 | 4,4 | 5,5 | 6,5 | – | 7,5 | – | 8,5 | – | – | – | – |

| α | 90 0 | 90 0 | 90 0 | 90 0 | 90 0 | 90 0 | 90 0 | – | 90 0 | – | 90 0 | – | – | – | – |

| s | 2 | 2,5 | 3 | 4 | 5 | 6 | 8 | – | 10 | – | 12 | – | – | – | – |

>>> Liên hệ để được tư vấn lựa chọn thông số kỹ thuật của Bu lông phù hợp:

Hotline: 0986 068 715 / 0982 83 1985 hoặc gửi thông tin vào địa chỉ Email: bulongthanhren@gmail.com

Tiêu chuẩn Bu lông lục giác chìm

Công ty Thọ An trân trọng giới thiệu Tiêu chuẩn Bu lông lục giác chìm đầu trụ DIN 912; Tiêu chuẩn Bu lông lục giác chìm đầu cầu DIN 7380; Tiêu chuẩn Bu lông lục giác chìm đầu bằng DIN 7991:

1. Tiêu chuẩn Bu lông lục giác chìm đầu trụ, DIN 912:

| d | M3 | M4 | M5 | M6 | M8 | M10 | M12 | M14 | M16 | M18 | M20 | M22 | M24 | M27 | M30 |

| P | 0,5 | 0,7 | 0,8 | 1 | 1,25 | 1,5 | 1,75 | 2 | 2 | 2,5 | 2,5 | 2,5 | 3 | 3 | 3,5 |

| b* | 18 | 20 | 22 | 24 | 28 | 32 | 36 | 40 | 44 | 48 | 52 | 56 | 60 | 66 | 72 |

| dk | 5,5 | 7 | 8,5 | 10 | 13 | 16 | 18 | 21 | 24 | 28 | 30 | 33 | 36 | 40 | 45 |

| k | 3 | 4 | 5 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | 24 | 27 | 30 |

| s | 2,5 | 3 | 4 | 5 | 6 | 8 | 10 | 12 | 14 | 14 | 17 | 17 | 19 | 19 | 22 |

2. Tiêu chuẩn Bu lông lục giác chìm đầu cầu, DIN 7380:

| d | M3 | M4 | M5 | M6 | M8 | M10 | M12 | M14 | M16 | M18 | M20 | M22 | M24 | M27 | M30 |

| P | 0,5 | 0,7 | 0,8 | 1 | 1,25 | 1,5 | 1,75 | – | 2 | – | – | – | – | – | – |

| dk | 5,7 | 7,6 | 9,5 | 10,5 | 14 | 17,5 | 21 | – | 28 | – | – | – | – | – | – |

| k | 1,65 | 2,2 | 2,75 | 3,3 | 4,4 | 5,5 | 6,6 | – | 8,8 | – | – | – | – | – | – |

| s | 2 | 2,5 | 3 | 4 | 5 | 6 | 8 | – | 10 | – | – | – | – | – | – |

3. Tiêu chuẩn Bu lông lục giác chìm đầu bằng, DIN 7991:

| d | M3 | M4 | M5 | M6 | M8 | M10 | M12 | M14 | M16 | M18 | M20 | M22 | M24 | M27 | M30 |

| P | 0,5 | 0,7 | 0,8 | 1 | 1,25 | 1,5 | 1,75 | – | 2 | – | 2,5 | – | – | – | – |

| dk | 6 | 8 | 10 | 12 | 16 | 20 | 24 | – | 30 | – | 36 | – | – | – | – |

| k | 1,7 | 2,3 | 2,8 | 3,3 | 4,4 | 5,5 | 6,5 | – | 7,5 | – | 8,5 | – | – | – | – |

| α | 90 0 | 90 0 | 90 0 | 90 0 | 90 0 | 90 0 | 90 0 | – | 90 0 | – | 90 0 | – | – | – | – |

| s | 2 | 2,5 | 3 | 4 | 5 | 6 | 8 | – | 10 | – | 12 | – | – | – | – |

Bàn về cách xiết bu lông cường độ cao trong các mối nối của kết cấu thép

Bu lông cường độ cao (BLCĐC) ngày càng được dùng nhiều trong kết cấu thép tại các công trình xây dựng ở nước ta. Tuy nhiên qua theo dõi một số công trình kết cấu thép do nhà nước và nước ngoài đầu tư (và dưới sự giám sát của tư vấn trong nước và nước ngoài), chúng tôi thấy rằng cách xiết bu lông tại các công trường là rất là khác nhau. Bài báo này bàn về cách xiết BLCĐC đang được áp dụng trên các công trường và có một số đề xuất kiến nghị.

- Phân biệt các loại liên kết bu lông cường độ cao

Ta đều biết, liên kết bu lông trong kết cấu thép có thể chia làm 3 loại: Liên kết chịu cắt, liên kết không trượt và liên kết chịu kéo.

- Trong liên kết chịu cắt, lực vuông góc với thân bu lông, thân bu lông bị cắt và bản thép thành lỗ bị ép. Liên kết này đơn giản, dễ thi công, chịu lực khoẻ, nhưng có nhược điểm là bị trượt do lỗ to hơn thân bu lông. Kết cấu nhà mà sự trượt không gây ảnh hưởng hay dùng loại này. Bu lông không cần được xiết chặt lắm chỉ cần xiết đến mức khít chặt (không có khe hở giữa các bản thép). Vậy nếu dùng BLCĐC trong liên kết này thì cũng không cần xiết mạnh bu lông quá mạnh, chỉ cần dùng 1 clê chuẩn là đủ.

- Liên kết không trượt: Cũng chịu lực vuông góc thân bu lông, nhưng bu lông được xiết hết sức chặt để gây ma sát giữa các bản thép, không cho trượt. Liên kết này dùng cho những kết cấu không cho phép trượt như: cầu, dầm cầu trục, kết cấu chịu lực động… Bu lông trong kết cấu này phải được xiết đến một lực căng lớn quy định bởi thiết kế, do đó phải là BLCĐC. Việc xiết bu lông phải đảm bảo đạt được lực căng khống chế, đó là vấn đề khó sẽ bàn ở phần II.

- Bu lông chịu kéo: Trong liên kết mà lực dọc theo chiều bu lông, bu lông chịu kéo (ví dụ: liên kết mặt bích, liên kết nối dầm của khung nhà). Tiêu chuẩn TCVN không yêu cầu xiết bu lông chịu kéo như thế nào, nhưng tiêu chuẩn các nước (Mỹ, châu Âu, Úc…) đều yêu cầu bu lông phải được xiết đến lực lớn hơn lực nó sẽ chịu khi làm việc dưới tải, để cho các mặt bích không bị tách ra.

Như vậy với loại liên kết loại 2 và 3, BLCĐC phải được xiết đến lực quy định bởi thiết kế, tất nhiên với một sai số cho phép.

- Các phương pháp xiết bu lông

Lực căng trước trong bu lông có thể được quy định trong bản vẽ thiết kế, hoặc quy định trong các chỉ dẫn kỹ thuật (speeification). Thường là lấy bằng lực chịu kéo tối đa mà bu lông chịu được khi bị vặn xoắn, tức là ứng với ứng suất khoảng 70% cường độ kéo đứt. Giá trị lực căng trước khác nhau tuỳ tiêu chuẩn thiết kế và loại bu lông.

Bảng 1 dưới đây chỉ lực căng trước tối thiểu theo tiêu chuẩn Mỹ AISC (Viện thép xây dựng Mỹ – American Institute Of Steel Construction) cho bu lông A325 & A490.

Bảng 1

| LỰC CĂNG TRƯỚC TỐI THIỂU CHO BU LÔNG (KN) | ||||||||

| Đường kính | 1/2 in

(12.7mm) |

5/8 in

(15.9mm) |

3/4 in

(19.1mm) |

7/8 in

(22.2mm) |

1 in

(25.4mm) |

1-1/8in

(28.6mm) |

1-1/4in

(31.8mm) |

1-3/8in

(34.9mm) |

| Bulông loại

A325 |

53.4 |

84.5 |

124.6 |

173.5 |

226.9 |

249.1 |

315.9 |

378.1 |

| Bulông loại

A490 |

66.7 |

106.8 |

155.7 |

218.0 |

284.7 |

355.9 |

453.7 |

538.3 |

Bảng 2

| Đường kính | M12 | M16 | M20 | M22 | M24 | M27 | M30 | M36 | |

| Bulông cấp 8.8 | 35 | 70 | 110 | 130 | 150 | 200 | 245 | 365 | |

| Bulông cấp 10.9

|

50 | 100 | 160 | 190 | 220 | 290 | 350 | 510 | |

Bảng 3

| MOMEN XOẮN ĐỂ XIẾT ÊCU CHO BLCĐC BẰNG THÉP A325 | |

| Đường kính Bulông (mm) | Momen xiết (Nm) |

| 12 | 87 |

| 16 | 211 |

| 20 | 412 |

| 24 | 711 |

| 27 | 1049 |

| 30 | 1422 |

Bảng 2 cho lực căng trước danh nghĩa theo tiêu chuẩn Đức DIN 18800 – 7: 2001-12 cho bu lông cấp bền 8.8 và 10.9 (kN).

Để đạt được lực căng trước này ở Việt Nam hay dùng các phương pháp sau:

- Phương pháp clê lực:

Nguyên lý của phương pháp này là ứng với một lực căng nhất định trong một loạt bu lông cụ thể (có cùng tính chất cơ học và làm bởi một nhà sản xuất nhất định) thì sẽ có một mômen xoắn để xiết êcu (gọi tắt là mô men xiết) có giá trị xác định, không đổi.

Giá trịcủa các mô men xiết có thể được tra bảng hoặc dùng các công thức để tính toán. Đây là một công thức thường được dùng trên các công trường ở nước ta:

M = k x P x D

Trong đó:

M là mômen xiết (Nm);

P là lực căng trong bu lông (kN);

D là đường kính bu lông (mm);

k là một hệ số xác định bằng thực nghiệm, tuỳ thuộc loại bulông, thông thường có giá trị từ 0,12 đến 0,20. Vấn đề hệ số “k” khá phức tạp sẽ được bàn trong một bài báo sau.

Bảng 3 dưới đây là một ví dụ về giá trị của mômen xiết được tham khảo để dùng trên các công trình do Công ty Zamil Steel xây dựng.

Để xác định mômen xiết khi dựng lắp tại công trường, người ta dùng dụng cụ là clê lực (Torque Wrench).

Phương pháp xiết bằng clê lực nói chung là không chính xác vì thực tế quan hệ giữa mômen xiết và lực căng trước trong bulông là phức tạp và phụ thuộc vào nhiều yếu tố như thông số về kích thước (bước ren…), tính chất bề mặt, sự bôi trơn, nhiệt độ tại thời điểm thi công. Do đó, sẽ không có một mômen xiết có giá trị không đổi cho một loại bulông nào đó.

Tiêu chuẩn Mỹ AISC, hay Anh BS chỉ cho phép dùng phương pháp này nếu quan hệ của mômen xiết tạo bởi clê lực và lực căng bulông được xác định ngay tại công trường chứ không dùng bảng hoặc công thức tính… Mômen xiết được đo bằng clê lực như đã nói ở trên. Để đo lực căng trong bu lông thì dùng các thiết bị đo lực thích hợp, ví dụ một thiết bị thuỷ lực nhỏ có tên là Skidmore Wilhelm.

Tại công trường, bulông được lắp vào thiết bị Skidmore Wilhelm với êcu được xiết chặt. Lực căng trong bulông sẽ ép vào píttông thuỷ lực của Skidmore Wilhelm. Đồng hồ áp lực của Skidmore Wilhelm sẽ chỉ ra lực căng trong bulông. Tương ứng với lực căng này sẽ là mômen xiết của clê lực. Khi đồng hồ chỉ lực của Skidmore Wilhelm chỉ đến lực căng thiết kế ủa bulông thì ta cũng có mômen xiết tương ứng. Thường thì bulông được xiết sao cho lực căng trong bu lông lớn hơn lực căng thiết kế 5%. 5% thêm này để bảo đảm tăng thêm sự tin tưởng do sẽ có sự sai khác nhỏ giữa mẫu thử và bulông được lắp thực tế tại mối nối. Theo quy định, ít nhất 3 mẫu bulông của mỗi lô (sản xuất), mỗi loại đường kính, mỗi loại chiều dài của bulông được kiểm tra (như trên) trong mỗi ngày lắp dựng tại công trường. Các bulông dùng để kiểm tra biết mômen xiết cần thiết sẽ không được dùng để lắp vào các mối nối thực tại công trường. Một ghi nhớ quan trọng là bất cứ thay đổi nào về điều kiện (lô sản xuất, đường kính, chiều dài, loại bulông, ngày lắp dựng) đều đòi hỏi việc đo lại cần thiết phải tiến hành tại công trường (không phải trong phòng thí nghiệm). Theo chúng tôi biết, hiện nay ở nước ta chưa ở đâu dùng thiết bị này.

- Phương pháp quay thêm êcu:

Một phương pháp đơn giản được phép dùng theo các tiêu chuẩn Mỹ, Anh, Úc…

Bulông, vòng đệm, êcu được lắp vào mối nối và được xiết chặt bằng dụng cụ thông thường sao cho không còn khe hở giữa các bản thép (của mối nối). Sau đó êcu được xiết chặt thêm bằng cách quay êcu thêm một góc nữa (1/3 vòng, 2/3 vòng…).

Bản chất của phương pháp quay thêm êcu này là tạo độ giãn dài của bulông. ứng với một góc quay thêm của êcu thì bulông sẽ được kéo giãn ra một lượng. Tương ứng với lượng giãn dài này sẽ là một lực căng tương ứng trong bulông. Nếu việc xiết trước bulông lúc trước không được làm cẩn thận, vẫn để khe hở giữa các bản thép nối thì việc xiết thêm (quay thêm) êcu sẽ làm giảm khe hở kể trên và bulông được giãn dài không như mong muốn và dẫn đến lực căng trước trong bulông sẽ không đạt như yêu cầu.

Góc quay thêm của bulông phụ thuộc vào bước ren của bulông và tổng chiều dầy các bản nối… Dưới đây là đề nghị góc quay thêm của AISC.

Khi quay thêm êcu, lưu ý là phải đánh dấu trên êcu và đầu có ren của bulông. Không được đánh dấu giữa êcu và bản nối, vì trong quá trình quay thêm, không những chỉ êcu quay mà bulông có thể quay. Cái chúng ta cần là sự quay tương đối giữa êcu và bulông để đảm bảo sự giãn dài và lực căng yêu cầu.

Phương pháp quay thêm êcu này được dùng tại các kết cấu thép làm theo Tiêu chuẩn Mỹ, Anh, Úc,… Nó rẻ tiền, đơn giản và đảm bảo được lực căng trước trong bulông, tuy nhiên hầu như chưa được dùng tại các công trình thiết kế hay thi công theo Tiêu chuẩn Việt Nam.

- Phương pháp đo lực trực tiếp:

Dùng các thiết bị đo trực tiếp lực căng của êcu sau khi xiết, ví dụ các cách sau:

- a) Dùng bulông 2 đầu còn gọi là bulông lực kéo khống chế (Tension control Bolt). Bulông có cấu tạo đặc biệt như: Đầu ren của bulông có cấu tạo đặc biệt, có một chốt nhỏ ở đầu có các rãnh dọc. Giữa phần đầu này và phần thân có ren của bulông có một rãnh ngang quanh chu vi của thân bulông .

Một clê đặc biệt được dùng để xiết bulông này. Clê đặc biệt này có 2 chụp cặp đồng trục. Chụp cặp phía trong giữ phần chốt và chụp cặp phía ngoài bao quanh êcu. Hai chụp cặp này quay ngược chiều nhau để xiết bulông. Tại một thời điểm nào đó, mômen xoắn gây ra bởi ma sát giữa êcu và ren của bulông, giữa êcu và vòng đệm sẽ thắng được khả năng chống xoắn cắt của bulông tại rãnh ngang. Chốt sẽ bị cắt rời khỏi bulông tại rãnh ngang. Nếu bulông được sản xuất và đo đạc chính xác, lực căng thiết kế sẽ đạt được tại thời điểm này.

Nhà máy Xi măng Hoàng Thạch mở rộng, cầu Cần Thơ, đều dùng rộng rãi loại bulông này.

- b) Dùng vòng đệm có nhíp (Tension Indiator Washer).

Vòng đệm đặc biệt như: Trên vòng đệm có các vấu nhỏ hình cung tròn. Khi xiết bulông, lực căng trong bulông sẽ gây ra lực ép giữa êcu và các vấu nhỏ này. Lực ép này sẽ gây biến dạng (làm bẹp) các vấu nhỏ. Đo khoảng hở còn lại giữa êcu và vòng đệm ví dụ luồn vào khe hở những que thăm chiều dày biết trước, người ta sẽ biết được lực căng trong bulông.

Ưu điểm của các phương pháp đo lực trực tiếp là thi công nhanh. Khuyết điểm của chúng là giá của “bulông lực kéo khống chế” và “vòng đệm có nhíp” đắt hơn nhiều so với bulông thường. Việc bảo quản, lắp đặt “bulông lực kéo khống chế” và “vòng đệm có nhíp” phải nghiêm ngặt tuân theo tiêu chuẩn. Ví dụ nếu bulông lực kéo khống chế bị gỉ làm cho ma sát giữa êcu và ren của bulông lớn hơn so với tiêu chuẩn dẫn đến chốt sẽ bị cắt rời khỏi bulông trước khi bulông đạt đến lực căng cần thiết.

Bảng 4. Bảng góc quay thêm êcu từ trạng thái chặt khít theo AISC

| Chiều dài của bulông

(Tính từ mặt dưới của đầu mũ đến mút cuối của bulông ) |

Độ vuông góc của mặt đầu mũ và mặt êcu với trục của bulông | ||

| Mặt đầu mũ và mặt êcu vuông góc với trục của bulông | Mặt đầu mũ hoặc mặt êcu vuông góc với trục của bulông. Mặt kia tạo thành một góc so với mặt thứ nhất một độ dốc không quá 1:20 (vòng đệm vát được dùng) | Mặt đầu mũ và mặt êcu tạo thành một độ dốc không quá 1:20 so với mặt phẳng vuông góc với trục của bulông (vòng đệm vát được dùng) | |

| Nhỏ hơn hoặc bằng 4 lần đường kính bulông | 1/3 vòng | 1/2 vòng | 2/3 vòng |

| Từ lớn hơn 4 lần đường kính đến nhỏ hơn hoặc bằng 8 lần đường kính bulông | 1/2 vòng | 2/3 vòng | 5/6 vòng |

| Từ lớn hơn 8 lần đường kính đến nhỏ hơn hoặc bằng 12 lần đường kính bulông | 2/3 vòng | 5/6 vòng | 1 vòng |

III. Kết luận

- Trong điều kiện xây dựng ở nước ta hiện tại, nên ưu tiên dùng phương pháp quay thêm êcu với các liên kết BLCĐC lực xiết khống chế, không phụ thuộc vào Tiêu chuẩn thiết kế.

- Nếu dùng clê lực thì phải tăng cường kiểm tra quan hệ giữa mômen xiết và lực căng trong bulông cho từng loại bulông dùng trong công trình đó (đo tại phòng thí nghiệm). Tăng cường hiệu chỉnh clê lực, tốt nhất là tháng 1 lần (Thực tế trên các công trường ở nước ta chỉ 6 tháng mới đi kiểm định clê lực). Có ít nhất hai clê lực để kiểm tra chéo nhau.

- Một số công trình lớn dùng rất nhiều BLCĐC thì đặc biệt nên có bộ Skidmore.

- Mở rộng việc dùng “bulông lực kéo khống chế” hay “vòng đệm nhíp” vì đó là giải pháp đảm bảo nhất, tất nhiên ban đầu phải nhập ngoại các loại này để tiến tới tự sản xuất trong nước.

Nguồn: TC Xây dựng, số 1-2010

Ký hiệu ren theo tiêu chuẩn

Ngoài biểu diễn ren bằng hình vẽ, phải ký hiệu ren theo đúng quy định TCVN 204 – 66.

Ký hiệu ren phải ghi rõ profin ren ( đường kính ngoài, bước ren), hướng xoắn và số đầu mối:

- Profin ren: ký hiệu bằng chữ viết tắt đặc trưng cho profin tên gọi loại ren. Ví dụ: M – Ren hệ mét, Ô – Ren ống, T – Ren thang.

- Nếu ren thông thường có hướng xoắn – phải và một đầu mối, tiêu chuẩn cho phép không ghi loại ký hiệu này.

- Ký hiệu ren được ghi theo hình thức ghi kích thước và ghi trên đường kích thước của đường kính ngoài của ren và bước xoắn, hai con số này được viết cách nhau bằng dấu nhân (x).

Ví dụ: M 10 x 1: Ren hệ mét có đường kính ngoài d = 10 mm, bước ren p = 1 mm hoặc loại bước min.

M 12. Trái: Ren hệ mét, đường kính ngoài d = 12 mm. Bước ren tiêu chuẩn 1,75 mm cho phép không ghi. Hướng xoắn trái.

ô 2″: ren ống có đường kính ngoài d = 2″. Bước ren tiêu chuẩn( bước lớn – tra bảng). Hướng xoắn phải ( cho phép không ghi).

Nếu ren có nhiều đầu mối ghi:

2 mối M 12 x 1 trái.

3 mối T 40 x 2.

Chú ý: Trường hợp ren có nhiều mối, kích thước của ren ghi trên ký hiệu là kích thước bước xoắn.

- Nếu lỗ có ren kín (lỗ ren cạn, không thông): cho phép ghi chữ kín ở cuối ký hiệu ren.

- Với các mối ghép ren đặc biệt quan trọng ( đòi hỏi phải kín khít không có lỏng dọc trục, có khả năng tự hãm, chịu tải dọc trục, tải trọng động…), khớp ren cần có chế độ dung sai riêng và được ghi bằng số cấp chính xác, khi cần thiết được ghi ở cuối ký hiệu ren.

Ví dụ: M 12 x1,5 cấp 2

T 40 x 6 cấp 2

Tiêu chuẩn Bu lông cường độ cao DIN 6914

Công ty Thọ An xin trân trọng giới thiệu đến Quý khách hàng bài viết về: Tiêu chuẩn Bu lông cường độ cao DIN 6914 nhằm giúp Quý khách hàng biết thêm thông tin cũng như có thể tìm kiếm được sản phẩm theo mong muốn.

| Tiêu chuẩn | Cấp bền | Đường kính | Vật liệu | Giới hạn bền σb (Mpa) | Độ cứng (HRC) | Độ giãn dài tương đối δ (%) | Độ thắt tiết diện | ||||||||||

| Bulông | DIN 6914 | 10.9 | M12-M36 | 40cr | 1040 | 30-90 | 9 | 48 | |||||||||

| Đai ốc | DIN 6915 | 10 | M12-M36 | 45# | 1000 | 36 | – | – | |||||||||

| Vòng đệm | DIN 6916 | – | – | – | – | 295-350 HV | – | – | |||||||||

Bu lông cường độ cao thường được xử lý bề mặt: Nhuộm đen, mạ điện phân, mạ kẽm nhúng nóng,…

Thông số kỹ thuật Bu lông cường độ cao theo tiêu chuẩn DIN 6914:

| Tiêu chuẩn | Đường kính | M12 | M16 | M20 | M22 | M24 | M27 | M30 | ||||||||

| DIN 6914 | C | Min | 0,4 | 0,4 | 0,4 | 0,4 | 0,4 | 0,4 | 0,4 | |||||||

| Max | 0,6 | 0,6 | 0,8 | 0,8 | 0,8 | 0,8 | 0,8 | |||||||||

| dw | Min | 20 | 25 | 30 | 34 | 39 | 43,5 | 47,5 | ||||||||

| Max | 23,91 | 29,56 | 35,03 | 39,55 | 45,2 | 50,85 | 55,37 | |||||||||

| k | 8 | 10 | 13 | 14 | 15 | 17 | 19 | |||||||||

| s | Min | 22 | 27 | 32 | 36 | 41 | 46 | 50 | ||||||||

| Max | 21,16 | 26,16 | 31 | 35 | 40 | 45 | 49 | |||||||||

| B | L | L≥70 | L≥75 | L≥70 | L≥75 | L≥85 | L≥90 | L≥85 | L≥90 | L≥85 | L≥90 | L≥95 | L≥100 | L≥95 | L≥100 | |

| Nominal | 21 | 23 | 26 | 28 | 31 | 33 | 32 | 34 | 34 | 37 | 37 | 39 | 40 | 42 | ||

| DIN 6915 | dw | Min | 20 | 25 | 30 | 34 | 39 | 43,5 | 47,5 | |||||||

| e | Min | 23,9 | 29,56 | 35,03 | 39,55 | 45,2 | 50,85 | 55,37 | ||||||||

| m | 10 | 13 | 16 | 18 | 19 | 22 | 24 | |||||||||

| s | Max | 22 | 27 | 32 | 36 | 41 | 46 | 50 | ||||||||

| Min | 21,16 | 26,16 | 31 | 35 | 40 | 45 | 49 | |||||||||

| DIN 6916 | d1 | 13 | 17 | 21 | 23 | 25 | 28 | 31 | ||||||||

| d2 | 24 | 30 | 37 | 39 | 44 | 50 | 56 | |||||||||

| h | 3 | 4 | 4 | 4 | 4 | 5 | 5 | |||||||||

>>Để biết thêm thông tin về Tiêu chuẩn Bu lông cường độ cao vui lòng liên hệ Hotline: 0986 068 715

Các yếu tố của ren

Các yếu tố của ren

– Profin ren là đường bao của mặt cắt ren. Profin ren có dạng tam giác đều, tam giác cân, hình thang cân, hình thang thường, hình vuông, …

– Đường kính ren: Gồm có 3 loại

+ Đường kính ngoài là đường kính của mặt trụ đi qua đỉnh ren của ren ngoài hoặc đi qua đáy ren của ren trong, đường kính ngoài chính bằng đường kính danh nghĩa của ren. Kí hiệu: Đường kính ngoài là d.

+ Đường kính trong là đường kính của mặt trụ đi qua đáy ren của ren ngoài hoặc đỉnh ren của ren trong. Kí hiệu là d1.

+ Đường kính trung bình là đường kính có giá trị trung bình của hai đường kính trên. Kí hiệu là d2.

– Bước ren P là khoảng cách theo chiều trục của hai điểm tương ứng của hai profin ren kề nhau.

– Số đầu mối là số đường xoắn ốc tạo thành ren. Đối với ren nhiều đầu mối thì bước xoắn là tích của số đầu mối và bước ren: Ph = n x P. Nếu là ren một đầu mối thì Ph = P.

– Hướng xoắn của ren là hướng của đường xoắn ốc tạo thành ren đó.

Các yếu tố của ren: profin ren (đường kính ngoài, bước ren), hướng xoắn và số đầu mối được ghi rõ trong kí hiệu ren.

Cách kí hiệu ren quý khách hàng có thể tham khảo bài viết Ký hiệu ren theo tiêu chuẩn.

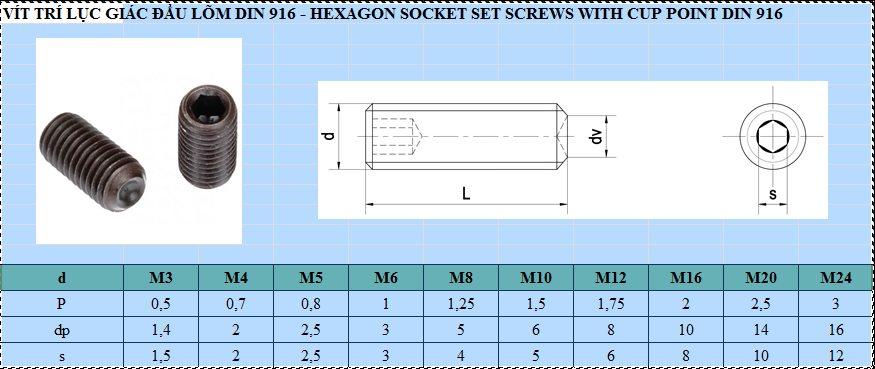

Bu lông Lục giác chìm không đầu

Bu lông Lục giác chìm không đầu hay còn gọi là vít trí đầu lục giác chìm được sử dụng phổ biến trong ngành cơ khí chế tạo, đặc biệt là lắp ráp các chi tiết cơ khí chính xác, các chi tiết máy móc, thiết bị.

I. Phân loại Bu lông Lục giác chìm không đầu:

- Theo hình dáng kích thước có các loại:

- Vít trí lục giác chìm đầu lõm DIN 916

- Vít trí lục giác chìm đầu nhọn DIN 914

- Vít trí lục giác chìm đầu bằng DIN 913

- Vít trí xẻ rãnh đầu bằng

- Vít trí xẻ rãnh đầu nhọn

- Vít trí xẻ rãnh đầu lõm.

2. Theo vật liệu chế tạo có các loại:

- Vít trí lục giác chìm Inox 201, inox 304, Inox 316

- Vít trí lục giác chìm thép các bon: Loại này thường có cường độ cao: cường độ 8.8; cường độ 10.9

II. Tiêu chuẩn kỹ thuật các loại bu lông Lục giác chìm không đầu.

2. Vít trí lục giác chìm đầu nhọn DIN 914

2. Vít trí lục giác chìm đầu nhọn DIN 914

3. Vít trí lục giác chìm đầu bằng DIN 913

Công ty Thọ An chuyên cung cấp tới thị trường các loại vít trí lục giác đầu nhọn, đầu bằng,đầu lõm, vật liệu thép đen hoặc bằng chất liệu inox 304 với các kích thước từ M3 đến M16, chiều dài đến 70mm

Để biết thêm thông tin chi tiết của sản phẩm xin gọi:

Hotline: 0964788985

Cách ghi nhãn bu lông

Để hiểu rõ hơn về bu lông trong bài viết này chúng ta sẽ cùng tìm hiểu về Cách ghi nhãn bu lông. Mong rằng sẽ là tài liệu tham khảo hữu ích cho bạn.

1. Yêu cầu chung

Bu lông đầu sáu cánh, vít đầu trụ có lỗ 6 cạnh chìm để lắp chìa vặn, vít cấy và đai ốc sáu cạnh cần phải được ghi kí hiệu cấp độ bền và nhóm vật liệu, dấu của cơ sở chế tạo; đối với chi tiết ren trái cần ghi thêm kí hiệu ren trái.

Các sản phẩm không quy định cấp độ bền được ghi nhãn theo thoả thuận với khách hàng.

Nhãn có thể là dạng nổi hoặc chìm. Kích thước nhãn do cơ sở sản xuất quy định.

2. Ghi nhãn bu lông đầu sáu cạnh và vít đầu trụ có lỗ sáu cạnh để lắp chìa vặn

Việc ghi nhãn được tiến hành cho bu lông và vít có đường kính ren d ≥ 6mm.

Nhãn được ghi trên bề mặt mút hoặc mặt cạnh của đầu bu lông hay vít (hình 1). Nhãn trên bề mặt cạnh đầu bu lông phải được làm chìm.

Khi ghi nhãn nổi, cho phép tăng chiều cao giới hạn lớn nhất cua đầu bu lông hoặc vít một giá trị:

| 0,1 mm – cho chi tiết có đường kính ren | d ≤ 8mm; |

| 0,2 mm – cho chi tiết có đường kính ren | 8mm < d ≤ 12mm; |

| 0,3mm – cho chi tiết có đường kính ren | d ≥ 12mm |

3. Ghi nhãn vít cấy

Việc ghi nhãn được tiến hành cho vít cấy có đường kính ren d ≥ 12mm.

Đối với vít cấy có đường kính ren d ≥ 8mm, cho phép dùng dấu thay thế:

| O – cho cấp độ bền 8.8; |

| + – cho cấp độ bền 9.8; |

| – cho cấp độ bền 10.9; |

| – cho cấp độ bền 12.9. |

4. Ghi nhãn đai ốc sáu cạnh

Nhãn được ghi tại mặt mút cúa đầu vít cấy lắp với đai ốc

Việc ghi nhãn được tiến hành cho đai ốc có đường kính ren d ≥ 6mm.

Nhãn được ghi trên một trong hai mặt mút. Trong điều kiện kĩ thuật đảm bảo, cho phép ghi nhãn vào bề mặt cạnh của đai ốc (Hình 2). Nhãn phải được ghi chìm.

Cho phép áp dụng ghi nhãn cho đai ốc theo kiểu mặt số đồng hồ. Trong trường hợp này, nhãn được ghi nổi hoặc chìm vào phần vát cạnh hoặc ghi chìm trên mặt nút (Hình 3)

5. Ghi nhãn bu lông, vít, vít cấy và đai ốc có ren trái theo TCVN 212 – 93.

Bu lông cường độ cao 8.8 là gì

Hẳn nhiều khách hàng đi tìm mua bu lông chưa biết những khái niệm như: Bu lông cường độ cao là gì hay Bu lông cường độ cao 8.8 là gì. Hãy cùng Bu lông Thọ An tìm hiểu về những khái niệm trên nhé!

Bu lông cường độ cao 8.8

1. Bu lông cường độ cao là Bu lông có cấp bền từ 8.8 trở lên như: cấp bền 8.8, 10.9, 12.9…. Bu lông cường độ cao có thể chịu được tải trọng cao hơn bu lông bình thường cùng kích thước.

2. Trị số 8.8 là trị số thể hiện cấp bền của Bu lông. Bu lông cấp bền 8.8 nghĩa là số đầu nhân với 100 cho ta trị số giới hạn bền nhỏ nhất (MPa), số thứ hai chia cho 10 cho ta tỷ số giữa giới hạn chảy và giới hạn bền (Mpa).

Như vậy Bu lông cường độ cao 8.8 là bu lông cường độ cao có giới hạn bền nhỏ nhất là 8×100 = 800Mpa, giới hạn chảy là 800 x (8 / 10) = 640 Mpa.

Để kiểm tra cấp bền bu lông ghi trên đầu mũ Bu lông có chính xác hay không ta có thể tiến hành thí nghiệm Bu lông cường độ cao tại các phòng thí nghiệm đạt chuẩn trên cả nước.

Thí nghiệm bu lông cường độ cao

3. Vật liệu dùng để sản xuất Bu lông cường độ cao cũng khác so với vật liệu để sản xuất các loại Bu lông thường và nó thường phải yêu cầu vật liệu phải có độ bền, độ cứng cao hơn, hoặc có thành phần các nguyên tố cr, ma,… nhất định trong thành phần vật liệu.

Một số vật liệu thường được dùng để sản xuất Bu lông cường độ cao: 30X, 35X, 40X, 30Cr, 35Cr, Scr420, Scr430.

Hãy liên hệ với chúng tôi để được tư vấn về sản phẩm Bu lông cường độ cao Hotline: 0986 068 715 / 0982 83 1985 Hoặc Email: bulongthanhren@gmail.com

Tiêu chuẩn bu lông cường độ cao

Bu lông là một linh kiện hoàn toàn không thể thiếu trong cuộc sống hiện đại ngày nay. Ứng dụng của bu lông rất phong phú từ những chiếc xe đạp, ô tô, xe máy, máy móc thiết bị kỹ thuật hiện đại phức tạp hay đến những công trình lớn chọc trời đều không thể hoạt động nếu thiếu bu lông liên kết. Và một trong những sản phẩm bu lông có ứng dụng rộng rãi nhất trong cuộc sống ngày nay chính là bu lông cường độ cao. Hôm nay, bạn hãy cùng Thọ An tìm hiểu về các Tiêu chuẩn bu lông cường độ cao nhé!

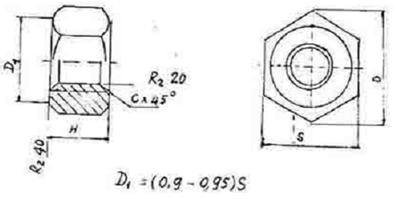

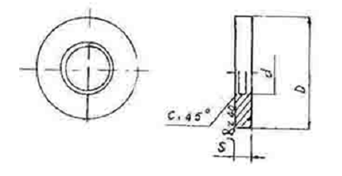

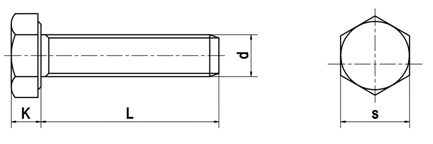

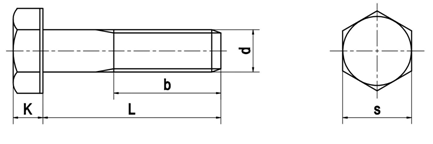

1. Thông số kích thước

Cấu tạo và kích thước của bu lông phải tương ứng với chỉ dẫn trong hình 1 và bảng 1, của đai ốc theo hình 2 và bảng 2, của vòng đệm theo hình 3 và bảng 3.

Hình 1: Bu lông cường độ cao

Bảng 1: Kích thước cơ bản của bu lông

Hình 2: Đai ốc cường độ cao

Bảng 2: Kích thước cơ bản của đai ốc

Hình 3: Vòng đệm

Bảng 3: Kích thước cơ bản của vòng đệm

Chiều dài đoạn cắt ren Lo trên bu lông phụ thuộc vào chiều dài L và đường kính d của bu lông theo bảng 4:

Bảng 4: Chiều dài đoạn cắt ren Lo

Ghi chú: Những bu lông đánh dấu x có ren trên toàn bộ chiều dài

2. Các yêu cầu kỹ thuật

– Bu lông cường độ cao (bao gồm đai ốc, vòng đệm) có đường kính ren từ 18mm đến 24mm thường dùng để liên kết trong kết cấu nhịp dầm cầu thép.

Vật liệu để chế tạo bu lông là thép 40Cr, đai ốc là 40Cr hoặc C45

Vòng đệm là thép cacbon CT5, C35, C45 hoặc thép 40Cr.

– Tính chất cơ học của bu lông, đai ốc và vòng đệm quy định như sau:

+ Đối với bu lông:

- Giới hạn bền: 110kG/mm2 – 130kG/mm2

- Độ cứng đạt 325 – 388 HB (35 – 41 HRC)

- Độ thắt tương đối φ% không nhỏ hơn 35.

- Độ dãn dài tương đối % không nhỏ hơn 8

- Độ dai va đập aL KG/cm2 không nhỏ hơn 5

+ Đối với đai ốc:

- Giới hạn bền không nhỏ hơn 110 Kg/mm2 (khi thử cùng với bu lông )

- Độ cứng đạt: 283 – 341 HB (30 – 37 HRC)

+ Đối với vòng đệm: Độ cứng phải đạt 283 – 426 HB (30 – 45 HRC)

Cấp chính xác mối ghép ren của bu lông và đai ốc cho phép là 7H/8g theo TCVN 1917-76.

Sai lệch về kích thước hình học của bu lông phải tuân theo TCVN 1889-76, của đai ốc theo TCVN 1898-76 và của ren theo TCVN 2248-77.

Cho phép tăng cường đường kính của thân bu lông đến 0,25 mm của đoạn thân không có ren so với kích thước danh nghĩa, trên chiều dài 20 mm tính từ mặt tựa của mũ bu lông.

Độ không vuông góc giữa mặt tựa mũ bu lông đối với đường tâm của thân bu lông không vượt quá 1o

Độ nhám bề mặt của ren trên bu lông và đai ốc RZ không lớn hơn 20 theo TCVN 2511-78

– Khi chế tạo bulông và đai ốc:

+ Không cho phép có nứt ren và tróc ren ở bề mặt nếu chiều sâu khuyết tật này vượt ra ngoài giới hạn đường kính trung bình của ren hoặc chiều dài của chúng lớn hơn 1/4 chiều dài của một vòng ren.

+ Không cho phép có rìa thừa ở mặt tựa mũ bulông.

Bu lông, đai ốc, vòng đệm khi lắp trọn bộ (1 bu lông, 1 đai ốc và 2 vòng đệm) phải đảm bảo có hệ số mômen xiết trong phạm vi không lớn hơn 0,20 và không nhỏ hơn 0,14 với giá trị hệ số mômen xiết trung bình K =0,17 với độ phân tán 5%.

Tiêu chuẩn thí nghiệm bu lông

Bu lông trước khi được cung cấp ra thị trường được các nhà sản xuất nghiệm thu và kiểm tra thử nghiệm về cơ tính, kích thước hình học một cách tỉ mỉ và vô cùng cẩn thận. Trong bài viết này Thọ An gửi đến bạn đọc Tiêu chuẩn thí nghiệm bu lông giúp bạn có cái nhìn trực quan hơn về quy tắc nghiệm thu và phương pháp thử bu lông.

1. Quy tắc nghiệm thu

Bu lông cường độ cao (bao gồm đai ốc, vòng đệm) sau khi gia công xong phải được bộ phận kiểm tra kỹ thuật của nhà máy kiểm tra kích thước hình học. Nếu đạt mới tiến hành kiểm tra các bước có tính tiếp theo.

– Bu lông phải qua thí nghiệm:

+ Thử kéo mẫu.

+ Xác định độ dai va đập.

+ Xác định độ cứng.

+ Thử kéo đứt bu lông.

+ Kiểm tra khuyết tật.

+ Xác định hệ số mômen xiết K.

+ Thử đứt gẫy trên vòng đệm vát (theo sự thỏa thuận giữa đơn vị sản xuất và khách hàng)

– Đai ốc phải được kiểm tra:

+ Độ cứng đạt: 283 – 341 HB (30 – 37 HRC)

+ Kéo đứt trong bộ cùng với bu lông

– Vòng đệm phải được kiểm tra độ cứng phải đạt 283 – 426 HB (30 – 45 HRC).

– Quy tắc nghiệm thu khi xác định hệ số mômen xiết K phải tuân theo những quy định sau:

+ Các sản phẩm được tiến hành thử hệ số mômen xiết phải đạt các yêu cầu của tiêu chuẩn về hình dáng, kích thước và cơ tính.

+ Số lượng mẫu để thử hệ số mômen xiết được lấy 5% của lô sản phẩm nhưng không được ít hơn 5 sản phẩm.

+ Các mẫu thử của lô sản phẩm phải đạt các quy định của điều 2.9 (K có giá trị trong khoảng 0,14 – 0,20).

+ Cứ mỗi lô 2000 bộ bu lông phải có chứng chỉ kiểm tra hệ số mômen xiết của cơ quan kiểm định đo lường có tư cách pháp nhân thực hiện.

2. Phương pháp thử

Các phương pháp kiểm tra thử nghiệm về cơ tính, kích thước hình học của bu lông, đai ốc và vòng đệm phải tuân theo quy định của TCVN 1916-76.

Kiểm tra độ bền kéo mẫu bu lông, đai ốc phải đảm bảo các điều kiện quy định. Diện tích tính toán và tải trọng khi kiểm tra bu lông chịu kéo và đai ốc chịu tải trọng thử nghiệm phải đảm bảo điều kiện sau:

Bảng: Tải trọng kéo đứt ứng với đường kính bu lông và giới hạn bền

Độ cứng của đai ốc có đường kính ren 24mm cho phép đo ở mặt đầu bu lông. Đối với bu lông có chiều dài lớn hơn 200mm cho phép đo độ cứng ở phần trụ trơn của thân bu lông. Độ cứng của đai ốc được đo ở mặt đầu hoặc trong một số mặt cạnh.Ghi chú: Khi thử kéo nếu chiều dài của bulông không đủ để lắp vào đầu kẹp thì cho phép sử dụng đai ốc đặc biệt để có thể cùng một lúc lắp hai bu lông, chiều cao của đai ốc đặc biệt ít nhất phải gấp hai lần chiều cao của đai ốc thường theo TCVN 1898-76.

Việc thử kéo mẫu phải theo TCVN 1916-76. Phương pháp xác định giới hạn bền và độ dãn dài tương đối theo TCVN 197-66, thử độ dai va đập theo TCVN 312-69.

– Thử kép mẫu với bulông có chiều dài 70mm và lớn hơn phải tiến hành với mẫu hình trụ có đường kính 10mm. Đối với bulông có chiều dài dưới 70mm tiến hành thử với mẫu hình trụ có đường kính 6mm.

– Mẫu thử kéo có hình dáng và kích thước theo hình sau:

Ghi chú: Các mẫu thử kéo và độ dai va đập phải được tiến hành các bước công nghệ giống như đối với bu lông cường độ cao.

Hệ số mômen xiết được xác định trên thiết bị chuyên dùng có độ chính xác ± 0,5% cho phép xác định đồng thời lực căng bu lông N và mômen xoắn Mx máy phải có chứng chỉ của cơ quan đo lường nhà nước kiểm định máy.

Sản phẩm đã tiến hành thử nghiệm không được đưa vào sử dụng, cho phép tận dụng lại những vòng đệm với điều kiện là đai ốc sẽ tiếp xúc với mặt khác của vòng đệm.

Trước khi thí nghiệm, bề mặt của sản phẩm phải sạch, không rỉ và được bôi một lớp dung dịch 10% dầu khoáng trong xăng công nghiệp. Khi dùng tay vặn đai ốc phải quay trơn trên suốt chiều dài ren của bulông.

Các mẫu kiểm tra tổ chức tế vi, kiểm tra đứt gẫy và phương pháp thí nghiệm bu lông được sự thỏa thuận giữa nhà sản xuất và khách hàng.

Thí nghiệm bu lông cường độ cao

Bu lông cường độ cao sau khi gia công xong phải được bộ phận kiểm tra kỹ thuật của nhà máy kiểm tra kích thước hình học theo Thông số kích thước. Nếu đạt mới tiến hành kiểm tra các bước tiếp theo.

Một bước quan trọng trong quá trình kiểm tra đó là Thí nghiệm bu lông cường độ cao. Dưới đây là quy trình thí nghiệm do Công ty TNHH phát triển thương mại Thọ An ghi lại, bạn đọc có thể tham khảo.

Thí nghiệm bu lông cường độ cao:

– Thử kéo mẫu: 5 mẫu với mỗi bó vật liệu

– Xác định độ dai va đập: với 5 mẫu với mỗi bó vật liệu

– Xác định độ cứng: 100% bu lông sản xuất ra

– Thử kéo đứt bulông: 2% của lô bu lông

– Kiểm tra khuyết tật: 100% bu lông sản xuất ra

– Xác định hệ số mômen xiết K: 5%

– Thử đứt gẫy trên vòng đệm vát (theo sự thỏa thuận giữa đơn vị sản xuất và khách hàng)

Tuy nhiên khi tiến hành thí nghiệm chúng ta cần lưu ý một số điều sau:

– Trước khi thí nghiệm, bề mặt của sản phẩm phải sạch, không rỉ và được bôi một lớp dung dịch 10% dầu khoáng trong xăng công nghiệp. Khi dùng tay vặn đai ốc phải quay trơn trên suốt chiều dài ren của bu lông.

– Sản phẩm đã tiến hành thử nghiệm không được đưa vào sử dụng, cho phép tận dụng lại những vòng đệm với điều kiện là đai ốc sẽ tiếp xúc với mặt khác của vòng đệm.

– Các mẫu kiểm tra phương pháp thí nghiệm bu lông được sự thỏa thuận giữa nhà sản xuất và khách hàng.

Mọi thắc mắc xin vui lòng liên hệ Công ty TNHH phát triển thương mại Thọ An.

Cường độ chịu ép mặt của bu lông

Cường độ chịu ép mặt không phụ thuộc vào loại bu lông vì ứng suất được xem xét là trên bộ phận được liên kết chứ không phải trên bu lông. Do vậy, cường độ chịu ép mặt cũng như các yêu cầu về khoảng cách bu lông và khoảng cách tới mép đầu cấu kiện, là những đại lượng không phụ thuộc vào loại bu lông, sẽ được xem xét trước khi bàn về cường độ chịu cắt và chịu kéo của bu lông.

Các quy định của Tiêu chuẩn AISC và cường độ chịu ép mặt cũng như tất cả các yêu cầu đối với bu lông cường độ cao có cơ sở là các quy định của Tiêu chuẩn RCSC, 2000 (Hội đồng Nghiên cứu về liên kết trong kết cấu). Phần trình bày sau đây Thọ An giải thích cơ sở của các công thức cho cường độ chịu ép mặt trong Tiêu chuẩn AISC cũng như AASHTO LRFD.

Một trường hợp phá hoại có thể xảy ra do ép mặt lớn là sự xé rách tại đầu một cấu kiện được liên kết như được minh họa trên hình 1a. Nếu bề mặt phá hoại được lý tưởng hóa như biểu diễn trên hình 1b thì tải trọng phá hoại trên một trong hai mặt sẽ bằng ứng suất phá hoại cắt nhân với diện tích chịu cắt, hay:

Rn/2 = 0,6FnLet (1)

Trong đó:

0,6Fn: ứng suất phá hoại cắt của cấu kiện được liên kết

Le: khoảng cách từ mép lỗ đến mép cấu kiện được liên kết

t: chiều dày của cấu kiện được liên kết

Cường độ tổng cộng là: Rn = 2(0,6FnLet) = 1,2FnLet (2)

Hình 1: Sự xé rách tại đầu cấu kiện

Sự xé rách này có thể xảy ra tại mép của một cấu kiện được liên kết, như trong hình vẽ, hoặc giữa hai lỗ theo phương chịu lực ép mặt. Để ngăn ngừa biến dạng quá lớn của lỗ, một giới hạn trên được đặt ra đối với lực ép mặt được cho bởi công thức (2). Giới hạn trên này là tỷ lệ thuận với tích số của dịch tích chịu ép mặt và ứng suất phá hoại, hay: Rn = C x diện tích ép mặt x Fn = CdtFn (3)

Trong đó:

C: hằng số

d: đường kính bu lông

t: chiều dày của cấu kiện được liên kết

Tiêu chuẩn AISC sử dụng công thức (2) cho cường độ chịu ép mặt với giới hạn trên được cho bởi công thức (3). Nếu có biến dạng lớn, mà điều này thường xảy ra, thì C được lấy bằng 2,4. Giá trị này tương ứng với độ dãn dài của lỗ bằng khoảng 1/4 inch. Như vây: Rn = 1,2FnLet ≤ 2,4dtFn

Theo tiêu chuẩn thiết kế cầu 22 TCN 272 – 05 (cũng như AAFSTO LRFD), cường độ chịu ép mặt của liên kết bu lông, về bản chất, được xác định trên cơ sở phân tích trên. Tuy nhiên, quy định về các trường hợp của sự kháng ép mặt danh định thể hiện khác biệt về hình thức, cụ thể như sau:

Đối với các lỗ chuẩn, lỗ quá cỡ, lỗ van ngắn chịu tác dụng lực theo mọi phương và lỗ ô van dài song song với phương lực tác dụng:

- Khi khoảng cách tĩnh giữa các lỗ bu lông không nhỏ hơn 2d và khoảng cách tĩnh đến đầu thanh không nhỏ hơn 2d: Rn = 2,4dtFn

- Khi khoảng cách tĩnh giữa các lỗ bu lông nhỏ hơn 2d và khoảng cách tĩnh đến đầu thanh nhỏ hơn 2d: Rn = 1,2FnLet

Đối với các lỗ ô van vuông góc với phương lực tác dụng:

- Khi khoảng cách tĩnh giữa các lỗ bu lông không nhỏ hơn 2d và khoảng cách tĩnh đến đầu thanh không nhỏ hơn 2d: Rn = 2,0dtFn

- Khi khoảng cách tĩnh giữa các lỗ bu lông nhỏ hơn 2d và khoảng cách tĩnh đến đầu thanh nhỏ hơn 2d: Rn = FnLet

Trong đó:

Le: khoảng cách trống, theo phương song song với lực tác dụng, từ mép của lỗ bu lông tới mép của lỗ gần kề hoặc tới mép của cấu kiện

t: chiều dày của cấu kiện được liên kết

d: đường kính bu lông

Fn: ứng suất kéo giới hạn của cấu kiện được liên kết (không phải của bu lông)

Trong tài liệu này, biến dạng được xem xét là trên góc độ thiết kế. Cường độ chịu ép mặt tính toán của một bu lông đơn, do vậy, có thể được tính bằng øRn , với ø là hệ số sức kháng đối với ép mặt của bu lông lên thép cơ bản:

ø = 0,75 theo AISC

ø = 0,80 theo AAFSTO LRFD (1998)

Trong đó:

Le: khoảng cách trống, theo phương song song với lực tác dụng, từ mép của lỗ bu lông tới mép của lỗ gần kề hoặc tới mép của cấu kiện

t: chiều dày của cấu kiện được liên kết

Fn: ứng suất kéo giới hạn của cấu kiện được liên kết (không phải của bu lông)

Hình 2 miêu tả khoảng cách Lc. Khi tính toán cường độ ép mặt cho một bu lông, sử dụng khoảng cách từ bu lông này đến bu lông liền kề hoặc đến mép theo phương lực tác dụng và cấu kiện liên kết. Đối với trường hợp trong hình vẽ, lực ép mặt sẽ tác dụng trên phần bên trái của mỗi lỗ. Do vậy, cường độ bu lông 1 được tính với Lc bằng khoảng cách giữa hai mép lỗ và cường độ bu lông 2 được tính với Lc bằng khoảng cách tới mép cấu kiện được liên kết.

Hình 2: Xác định Lc

Cho các bu lông gần mép, dùng Lc = Le – h/2. Cho các bu lông khác, dùng Le = s – h

Trong đó:

Le: khoảng cách từ tâm lỗ tới mép

s: khoảng cách tâm đến tâm của lỗ

h: đường kính lỗ

Khi tính khoảng cách Lc, đường kính lỗ thực tế (tức là rộng hơn 1/16 inch so với đường kính thân bu lông, theo AISC)

h = d +1/16 in hay đơn giản h = d + 2 mm cho bu lông có d ≤ 24mm và h = d + 3 mm cho bu lông có d > 24mm

Khoảng cách bu lông và khoảng cách tới mép:

Yêu cầu về khoảng cách tối thiểu giữa các bu lông và từ bu lông tới mép có liên quan đến xé rách thép cơ bản. Khoảng cách giữa các bu lông và khoảng cách từ bu lông tới mép, kí hiệu tương ứng là s và Lc được minh họa trên hình 3.

Hình 3: Định nghĩa các khoảng cách bu lông và khoảng cách tới mép

Cường độ chịu kéo của bu lông

Bu lông phổ thông dùng cho kết cấu thép phải phù hợp với các yêu cầu của TCVN 1916 : 1995. Cấp

độ bền của bu lông chịu lực phải từ 4.6 trở lên. Bu lông cường độ cao phải tuân theo các quy định riêng

tương ứng. Cường độ chịu kéo của bu lông được xác định theo các công thức sau:

1. Cường độ chịu kéo của bu lông ứng với cấp độ bền

Cấp bền 4.6; 5.6; 6.6: ftb = 0,42 fub

Cấp bền 4.8; 5.8: ftb = 0,4 fub

Cấp bền 8.8; 10.9: ftb = 0,5 fub

Trị số cường độ tính toán chịu kéo của bu lông theo cấp độ bền của bu lông:

Cường độ tính toán chịu kéo của bu lông theo cấp độ bền 4.6, 4.8, 5.6, 5.8, 6.6, 8.8, 10.9 ftb lần lượt bằng: 170, 160, 210, 200, 250, 400, 500.

2. Cường độ tính toán chịu kéo của bu lông neo

Kí hiệu: fba được xác định theo công thức:

fba = 0,4 fub.

Trị số cường độ tính toán chịu kéo của bu lông neo cho trong bảng sau:

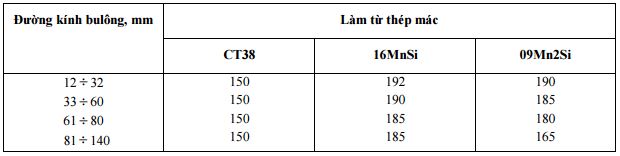

Bảng: Cường độ tính toán chịu kéo của bulông neo (Đơn vị tính : N/mm2)

3. Cường độ tính toán chịu kéo của bu lông cường độ cao

Trong liên kết truyền lực bằng ma sát Cường độ tính toán chịu kéo của bu lông cường độ cao được xác định theo công thức: fhb = 0,7fub.

4. Cường độ tính toán chịu kéo của sợi thép cường độ cao

Được xác định theo công thức: fth = 0,63fu.

Trong đó:

ftb cường độ tính toán chịu kéo của bu lông

fub cường độ kéo đứt tiêu chuẩn của bu lông

fba cường độ tính toán chịu kéo của bulông neo

fhb cường độ tính toán chịu kéo của bulông cường độ cao

fth cường độ tính toán chịu kéo của sợi thép cường độ cao

fu cường độ tiêu chuẩn của thép theo sức bền kéo đứt

Bảng tra cấp độ bền bu lông

Cấp bền của bu lông là khả năng chịu được lực kéo, nén và lực cắt cao trong các mối ghép mà nó tham gia liên kết. Cấp của bu lông được đại diện bằng 2 hoặc 3 ký tự số Latinh và một dấu chấm ngay trên đỉnh của bu lông: xx.x.

Bu lông cấp bền cường độ cao được chế tạo theo tiêu chuẩn chất lượng đảm bảo đúng yêu cầu kĩ thuật của một sản phẩm bu lông chịu lực tốt. Bu lông loại này được sản xuất từ hỗn hợp thép và cacbon hoặc thép tôi hợp kim nhôm. Độ bền của bu lông càng cao thì lượng cacbon trong thép càng lớn. Bu lông cấp bền cường độ cao thường bao gồm các loại như bu lông cấp bền 8.8, bu lông cấp bền 10.9, 12.9…

Bảng tra cấp độ bền bu lông

1. Cấp bền của bu lông hệ mét

Kí hiệu cấp bền của bu lông hệ mét gồm 2 chữ số và một dấu chấm ở giữa ghi trên đỉnh của thanh bu lông. Số trước dấu chấm thể hiện 1/10 độ bền kéo tối thiểu của con bu lông (đơn vị là kgf/mm2); số còn lại cho biết 1/10 giá trị của tỷ lệ giữa giới hạn chảy và độ bền kéo tối thiểu (đơn vị là %).

Ví dụ: Một thanh Bulong có cấp bền được ghi trên đỉnh là: 8.8

Thông số này cho biết:

– Độ bền kéo tối thiểu là 80 kgf/mm2

– Giới hạn chảy tối thiểu bằng 80%*80=64 kgf/mm2.

2. Bu lông cấp bền hệ Inch

Cấp bền của Bu lông hệ inch được ký hiệu bằng các vạch thẳng trên đầu Bu lông. Số vạch thẳng đó sẽ cho ta biết cấp bền của Bu lông với giới hạn bền và giới hạn chảy tương ứng. Cấp bền của Bu lông hệ inch có 17 cấp nhưng thông dụng nhất là các cấp bền 2, 5, 8. Các cấp khác thường gặp trong những ứng dụng đặc biệt như ngành hàng không…

Tùy theo yêu của của bản vẽ kĩ thuật đã được định sẵn, nghiên cứu từ trước, nhà thầu hoặc người tiêu dùng nên lựa chọn những loại bu lông cấp bền phù hợp có khả năng chịu cắt, nén, kéo trong các liên kết vừa đảm bảo cho công trình được an toàn, bền vững với thời gian vừa có thể tái sử dụng sản phẩm bu lông để hạn chế chi phí.

Kích thước Bu lông tiêu chuẩn

Công ty Thọ An trân trọng giới thiệu: Kích thước Bu lông tiêu chuẩn nhằm giúp Quý khách hàng lựa chọn được chủng loại Bu lông phù hợp cũng như đáp ứng được yêu cầu kỹ thuật của sản phẩm.

1. Kích thước Bu lông lục giác ngoài theo tiêu chuẩn DIN 933:

Bu lông lục giác ngoài theo tiêu chuẩn DIN 933 có các cấp bền 4.8, 6.8, 8.8 và 10.9.

| d | M4 | M5 | M6 | M8 | M10 | M12 | M14 | M16 | M18 | M20 | M22 |

| P | 0.7 | 0.8 | 1 | 1.25 | 1.5 | 1.75 | 2 | 2 | 2.5 | 2.5 | 2.5 |

| k | 2.8 | 3.5 | 4 | 5.3 | 6.4 | 7.5 | 8.8 | 10 | 11.5 | 12.5 | 14 |

| s | 7 | 8 | 10 | 13 | 17 | 19 | 22 | 24 | 27 | 30 | 32 |

| d | M24 | M27 | M30 | M33 | M36 | M39 | M42 | M45 | M48 | M52 | M56 |

| P | 3 | 3 | 3.5 | 3.5 | 4 | 4 | 4.5 | 4.5 | 5 | 5 | 5.5 |

| k | 15 | 17 | 18.7 | 21 | 22.5 | 25 | 26 | 28 | 30 | 33 | 35 |

| s | 36 | 41 | 46 | 50 | 55 | 60 | 65 | 70 | 75 | 80 | 85 |

Ví dụ: Kích thước Bu lông M16 thì có các thông số đi kèm:

+ Đường kính bu lông tiêu chuẩn d = 16mm

+ Bước ren P = 2mm

+ Chiều dày giác K = 10mm

+ Chiều rộng của giác s = 24mm

2. Kích thước Bu lông lục giác ngoài theo tiêu chuẩn DIN 931:

Bu lông lục giác ngoài theo tiêu chuẩn DIN 931 có các cấp bền 4.8, 6.8, 8.8 và 10.9.

| d | M4 | M5 | M6 | M8 | M10 | M12 | M14 | M16 | M18 | M20 | M22 |

| P | 0.7 | 0.8 | 1 | 1.25 | 1.5 | 1.75 | 2 | 2 | 2.5 | 2.5 | 2.5 |

| k | 2.8 | 3.5 | 4 | 5.3 | 6.4 | 7.5 | 8.8 | 10 | 11.5 | 12.5 | 14 |

| s | 7 | 8 | 10 | 13 | 17 | 19 | 22 | 24 | 27 | 30 | 32 |

| b1, L≤125 | 14 | – | 18 | 22 | 26 | 30 | 34 | 38 | 42 | 46 | 50 |

| b2, 125<L≤200 | – | 22 | 24 | 28 | 32 | 36 | 40 | 44 | 48 | 52 | 56 |

| b3, L>200 | – | – | – | – | – | – | – | 57 | 61 | 65 | 69 |

| d | M24 | M27 | M30 | M33 | M36 | M39 | M42 | M45 | M48 | M52 | M56 |

| P | 3 | 3 | 3.5 | 3.5 | 4 | 4 | 4.5 | 4.5 | 5 | 5 | 5.5 |

| k | 15 | 17 | 18.7 | 21 | 22.5 | 25 | 26 | 28 | 30 | 33 | 35 |

| s | 36 | 41 | 46 | 50 | 55 | 60 | 65 | 70 | 75 | 80 | 85 |

| b1, L≤125 | 54 | 60 | 66 | 72 | 78 | 84 | 90 | 96 | 102 | – | – |

| b2, 125<L≤200 | 60 | 66 | 72 | 78 | 84 | 90 | 96 | 102 | 108 | 116 | 124 |

| b3, L>200 | 73 | 79 | 85 | 91 | 97 | 103 | 109 | 115 | 121 | 129 | 137 |

3. Kích thước Bu lông lục giác chìm đầu trụ theo tiêu chuẩn DIN 912:

Bu lông lục giác chìm đầu trụ tiêu chuẩn DIN 912 có bền 12.9 (Công ty Thọ An)

| d | M3 | M4 | M5 | M6 | M8 | M10 | M12 | M14 | M16 | M18 | M20 | M22 | M24 | M27 | M30 |

| P | 0,5 | 0,7 | 0,8 | 1 | 1,25 | 1,5 | 1,75 | 2 | 2 | 2,5 | 2,5 | 2,5 | 3 | 3 | 3,5 |

| b* | 18 | 20 | 22 | 24 | 28 | 32 | 36 | 40 | 44 | 48 | 52 | 56 | 60 | 66 | 72 |

| dk | 5,5 | 7 | 8,5 | 10 | 13 | 16 | 18 | 21 | 24 | 28 | 30 | 33 | 36 | 40 | 45 |

| k | 3 | 4 | 5 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | 24 | 27 | 30 |

| s | 2,5 | 3 | 4 | 5 | 6 | 8 | 10 | 12 | 14 | 14 | 17 | 17 | 19 | 19 | 22 |

4. Kích thước Bu lông lục giác chìm đầu cầu theo tiêu chuẩn DIN 7380:

Bu lông lục giác chìm đầu cầu tiêu chuẩn DIN 7380 có bền 10.9 (Công ty Thọ An)

| d | M3 | M4 | M5 | M6 | M8 | M10 | M12 | M14 | M16 | M18 | M20 | M22 | M24 | M27 | M30 |

| P | 0,5 | 0,7 | 0,8 | 1 | 1,25 | 1,5 | 1,75 | – | 2 | – | – | – | – | – | – |

| dk | 5,7 | 7,6 | 9,5 | 10,5 | 14 | 17,5 | 21 | – | 28 | – | – | – | – | – | – |

| k | 1,65 | 2,2 | 2,75 | 3,3 | 4,4 | 5,5 | 6,6 | – | 8,8 | – | – | – | – | – | – |

| s | 2 | 2,5 | 3 | 4 | 5 | 6 | 8 | – | 10 | – | – | – | – | – | – |

5. Kích thước Bu lông lục giác chìm đầu bằng theo tiêu chuẩn DIN 7991:

Bu lông lục giác chìm đầu bằng tiêu chuẩn DIN 7991 có bền 10.9 (Công ty Thọ An)

| d | M3 | M4 | M5 | M6 | M8 | M10 | M12 | M14 | M16 | M18 | M20 | M22 | M24 | M27 | M30 |

| P | 0,5 | 0,7 | 0,8 | 1 | 1,25 | 1,5 | 1,75 | – | 2 | – | 2,5 | – | – | – | – |

| dk | 6 | 8 | 10 | 12 | 16 | 20 | 24 | – | 30 | – | 36 | – | – | – | – |

| k | 1,7 | 2,3 | 2,8 | 3,3 | 4,4 | 5,5 | 6,5 | – | 7,5 | – | 8,5 | – | – | – | – |

| α | 90 0 | 90 0 | 90 0 | 90 0 | 90 0 | 90 0 | 90 0 | – | 90 0 | – | 90 0 | – | – | – | – |

| s | 2 | 2,5 | 3 | 4 | 5 | 6 | 8 | – | 10 | – | 12 | – | – | – | – |

6. Kích thước Bu lông tự đứt S10T theo tiêu chuẩn JSS II-09

| Mô tả | Tiêu chuẩn | Cấp bền | Quy cách | |||

| Bulông | Đai ốc | Vòng đệm | ||||

| Bulông cắt đứt | JSSII-09 | S8T | F10 (F8) | F35 | M12 – M24 | |

| S10T | F10 | |||||

| S11T | ||||||

Sai lệch hình dạng và khuyết tật bên ngoài quy định của bu lông (Phần 1)

Bu lông là một sản phẩm cơ khí, có hình dạng thanh trụ tròn, tiện ren, được thiết kế để sử dụng kết hợp với đai ốc (ecrou), có thể tháo lắp hay hiệu chỉnh khi cần thiết. Và được sử dụng để lắp ráp, liên kết, ghép nối các chi tiết thành hệ thống khối, khung giàn. Nguyên lý làm việc của bu lông là dựa vào sự ma sát giữa các vòng ren của bulong và đai ốc(ê cu) để kẹp chặt các chi tiết lại với nhau.

Theo phương pháp chế tạo và độ chính xác gia công phân loại bu lông như sau:

– Bulong thô được chế tạo từ thép tròn, đầu bulong được dập nguội hoặc dập nóng hoặc rèn, phần ren được tiện hoặc cán. Do sản xuất thủ công nên độ chính xác kém, được dùng trong các chi tiết liên kế không quan trọng hoặc trong các kết cấu bằng gỗ.

– Bulong nửa tinh được chế tạo tương tự bulong thô nhưng được gia công thêm phần đầu bulong và các bề mặt trên mũ để loại bỏ bavia.

– Bulong tinh được chế tạo cơ khí, với độ chính xác cao, bu lông loại này được ứng dụng rộng rãi trong các ngành công nghiệp.

Trên thực tế, còn có loại bu lông siêu tinh, đây là loại bulông được sản xuất đặc biệt có yêu cầu khắt khe về độ chính xác gia công, chúng được sử dụng trong các mối liên kết đặc biệt, có dung sai lắp ghép nhỏ, các ngành cơ khí chính xác.

Vậy Sai lệch hình dạng và khuyết tật bên ngoài quy định của bu lông theo phương pháp phân loại này được cho phép như thế nào? Hãy cùng Thọ An tìm hiểu nhé!

|

Cấp chính xác của sản phẩm |

||

|

Thô |

Nửa tinh | Tinh |

|

Cho phép |

||

| 1. Những khuyết tật bề mặt đã quy định trong yêu cầu kỹ thuật của vật liệu dây và thanh dùng để chế tạo sản phẩm. | ||

| 2. Những vết cháy cục bộ trên bề mặt, các vết kẹp chặt, các vết của cơ cấu truyền dẫn, các vết nhăn và chất gỉ dễ mất đi khi rửa dầu hỏa. | Các vết kẹp chặt các vết của cơ cấu truyền dẫn, các vết nhăn và chất gỉ dễ mất đi khi rửa dầu hỏa ở sản phẩm được cung cấp không mạ. | Các vết tháo khuôn. |

| 3. Lỗ tâm ở phần mút của đầu và thân.

4. Làm giảm chiều cao prôfin ren bằng cách làm tăng đường kính trong của ren ở một vòng ren cuối của đai ốc. 5. Vát góc 90o ở lỗ của đai ốc có lớp phủ. 6. Vết nứt nhỏ ở các cạnh của chỗ lõm ở đầu bulông không ra đến mặt. |

||

| 7. Những rìa thừa nhỏ dễ mất đi, các vết tháo khuôn và bậc ở mặt tựa của đầu có chiều cao không lớn hơn: | Các vết do làm sạch rìa thừa, rìa thừa nhỏ trong giới hạn chiều cao của vòng đệm chặn. | |

| 0,3 mm | 0,2 mm | |

| 8. Các vết nứt nhỏ và các cục kim loại nhỏ ép vào mặt tựa của đai ốc ở chỗ tiếp giáp với cạnh vát ngoài và trong | Các cục kim loại nhỏ ép vào mặt tựa của đai ốc. | |

| 9. Chỗ chuyển tiếp từ cổ đến thân của bulông có góc 60o. | ||

| 10. Không vát cạnh ở cuối thân những sản phẩm cán ren. | Không vát cạnh ở cuối thân những sản phẩm cán ren nếu có sự thỏa thuận giữa khách hàng. | |

| 11. Giảm prôfin của ren ở gần lỗ lắp chốt chẻ.

12. Làm tù góc của cổ vuông. 13. Làm tròn mặt mút trên của đầu thay cho vát cạnh ở những bulông có chỗ lõm ở đầu. |

||